Entgraten von Kunststoff: Methoden und Tipps für eine perfekte Oberfläche

Das Entgraten von Kunststoff ist ein wichtiger Schritt in der Bearbeitung von Kunststoffteilen, um scharfe Kanten, Grate oder überschüssige Materialreste zu entfernen, die während des Herstellungsprozesses entstehen können. Dieser Schritt ist entscheidend für die Qualität, Sicherheit und Funktionalität der Endprodukte. In diesem Artikel erfahren Sie alles Wissenswerte über die Methoden, Werkzeuge und Techniken zum Entgraten von Kunststoff.

Warum ist das Entgraten von Kunststoff wichtig?

Das Entgraten von Kunststoff ist ein wesentlicher Schritt in der Fertigung und Verarbeitung, um:

- Sicherheit: Scharfe Kanten und Grate können Verletzungen verursachen. Durch das Entfernen dieser scharfen Kanten wird die Sicherheit des Endprodukts erhöht.

- Qualität: Unebene Kanten können die Passgenauigkeit und Funktionalität eines Bauteils beeinträchtigen. Ein glatter Rand sorgt für eine bessere Verarbeitung und ein hochwertigeres Finish.

- Montage: Teile mit Graten oder scharfen Kanten können die Montage von Baugruppen erschweren. Glatte Kanten erleichtern die Passgenauigkeit und Montage.

- Ästhetik: Für viele Anwendungen ist ein sauberes und attraktives Finish wichtig. Grate und unebene Kanten beeinträchtigen das Aussehen des Produkts.

Methoden zum Entgraten von Kunststoff

Es gibt mehrere Methoden zum Entgraten von Kunststoff, die je nach Art des Kunststoffs und der Form des Teils gewählt werden können.

Mechanisches Entgraten

Das mechanische Entgraten erfolgt durch physikalische Mittel, die die Grate abtragen.

- Schleifen: Verwenden von Schleifpapier oder Schleifbändern, um die Kanten abzuschleifen. Dies ist besonders nützlich für größere Flächen.

- Feilen: Manuelle Feilen oder Raspeln können für präzise Arbeiten an kleinen oder komplexen Teilen verwendet werden.

- Schneidwerkzeuge: Entgratmesser oder spezielle Kunststoffentgratwerkzeuge können verwendet werden, um präzise und gleichmäßige Schnitte zu erzielen.

Thermisches Entgraten

Thermisches Entgraten nutzt Wärme, um die Grate zu schmelzen und zu entfernen.

- Heißluftverfahren: Ein Heißluftstrahl wird auf die Kanten des Kunststoffs gerichtet, um die Grate durch Erhitzen zu schmelzen und zu entfernen.

- Infrarotverfahren: Infrarotstrahlen werden verwendet, um gezielt die Grate zu erwärmen und abzuschmelzen, ohne das umliegende Material zu beeinträchtigen.

Chemisches Entgraten

Chemisches Entgraten verwendet spezielle Chemikalien, um die Grate zu entfernen.

- Lösungsmittel: Bestimmte Lösungsmittel können verwendet werden, um die Grate aufzulösen oder abzutragen. Diese Methode ist besonders nützlich für empfindliche oder komplexe Teile.

- Ätzmittel: Ätzmittel können auf die Kanten aufgetragen werden, um die Grate chemisch abzutragen.

Ultraschall-Entgraten

Ultraschall-Entgraten nutzt Schwingungen, um die Grate zu entfernen.

- Ultraschallbad: Teile werden in ein Ultraschallbad gelegt, das Schwingungen erzeugt, die die Grate abtragen. Diese Methode ist besonders effektiv für komplexe Geometrien und feine Details.

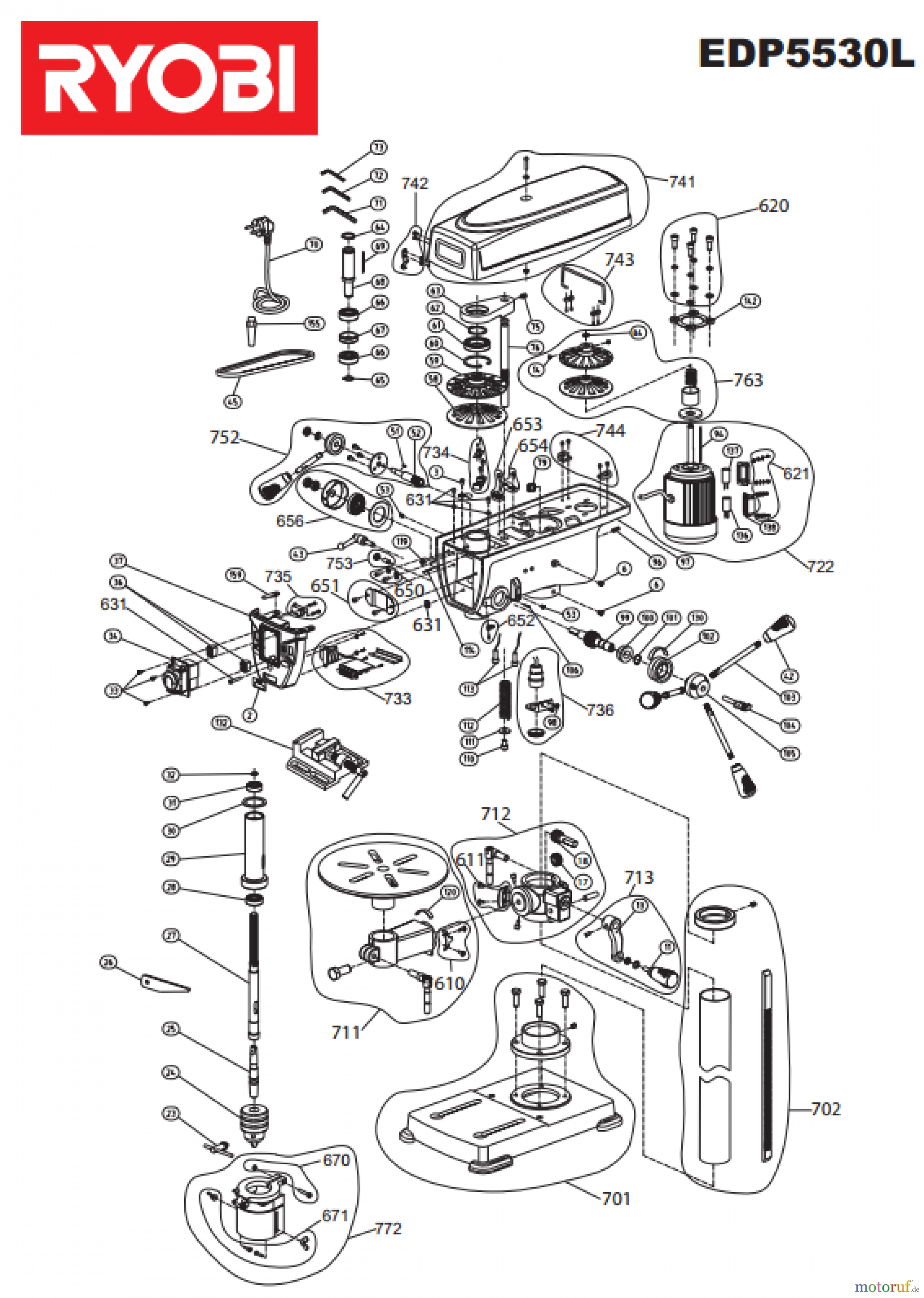

Werkzeuge zum Entgraten von Kunststoff

Die Wahl der richtigen Werkzeuge hängt von der Methode und dem spezifischen Bedarf ab.

Manuelle Werkzeuge

- Entgratmesser: Diese speziellen Messer sind ideal für präzises Entfernen von Graten an Kanten und Ecken.

- Feilen: Verschiedene Arten von Feilen (z.B. Rundfeilen, Flachfeilen) sind nützlich für das manuelle Entgraten und Abrunden von Kanten.

- Schleifpapier: Verschiedene Körnungen können verwendet werden, um Oberflächen zu glätten und Kanten zu entgraten.

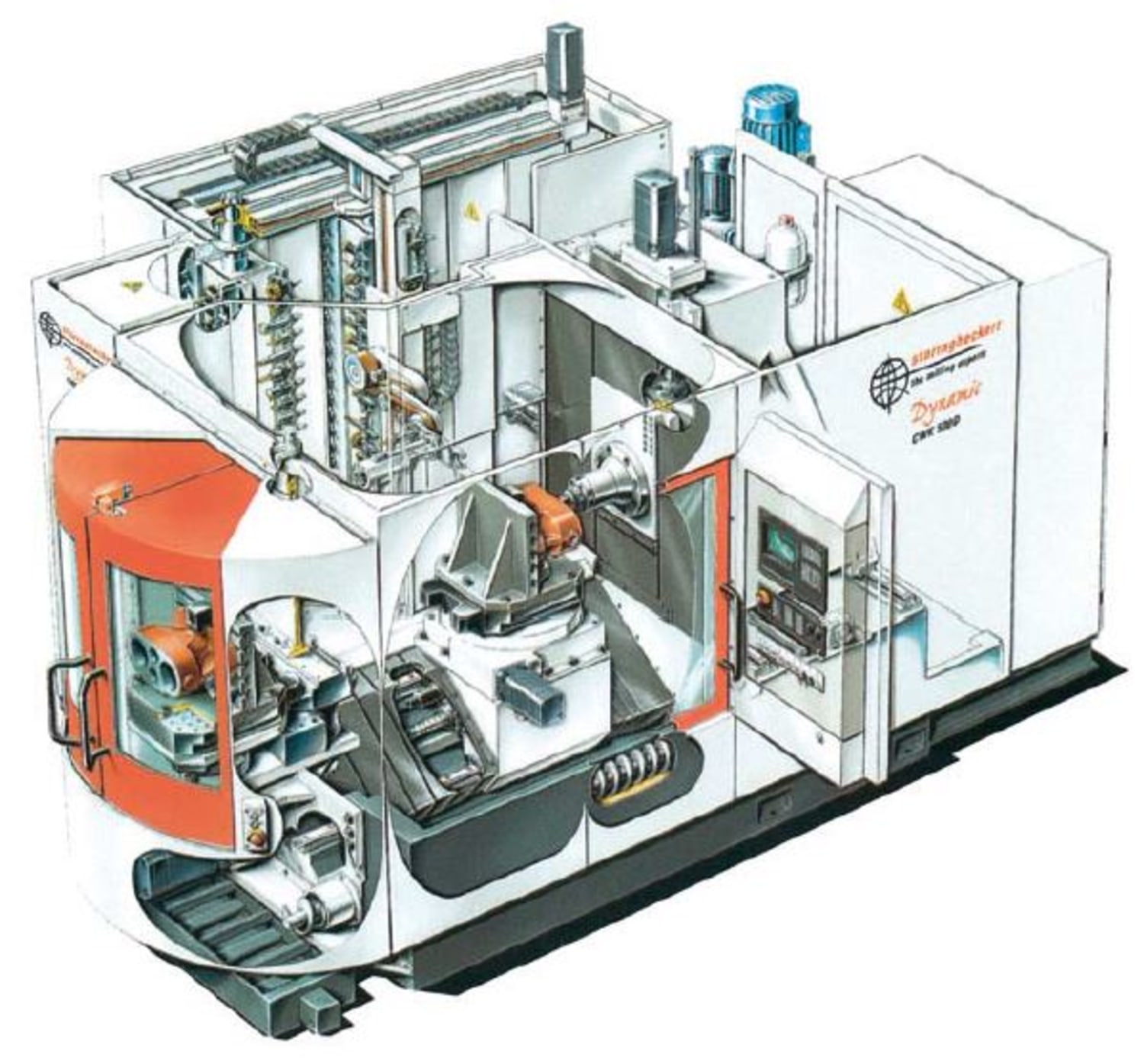

Maschinelle Werkzeuge

- Schleifmaschinen: Maschinen wie Bandschleifer oder Winkelschleifer können für größere Mengen und größere Teile verwendet werden.

- Entgratmaschinen: Spezielle Maschinen, die für das automatisierte Entgraten entwickelt wurden, können effizient und präzise arbeiten.

- Ultraschallgeräte: Geräte für das Ultraschall-Entgraten bieten eine präzise Methode zur Entfernung von Graten durch Schwingungen.

Schritt-für-Schritt-Anleitung für das Entgraten von Kunststoff

1. Vorbereitung

- Sicherheitsvorkehrungen: Tragen Sie geeignete Schutzausrüstung wie Handschuhe und Schutzbrille.

- Werkzeuge bereitstellen: Stellen Sie sicher, dass alle benötigten Werkzeuge und Materialien verfügbar sind.

2. Auswahl der Methode

- Methode wählen: Wählen Sie die geeignete Entgratmethode basierend auf dem Kunststofftyp und den Anforderungen des Teils.

3. Entgraten

- Mechanisches Entgraten: Nutzen Sie Feilen, Schleifpapier oder Schneidwerkzeuge, um die Grate abzutragen. Arbeiten Sie gründlich und gleichmäßig.

- Thermisches Entgraten: Wenden Sie Heißluft oder Infrarotstrahlen an, um die Grate zu schmelzen und zu entfernen.

- Chemisches Entgraten: Tragen Sie die Chemikalien auf die Kanten auf und lassen Sie diese die Grate auflösen.

- Ultraschall-Entgraten: Tauchen Sie die Teile in das Ultraschallbad und lassen Sie das System die Grate entfernen.

4. Nachbearbeitung

- Kontrolle: Überprüfen Sie die Teile auf verbleibende Grate und stellen Sie sicher, dass die Kanten glatt und gleichmäßig sind.

- Reinigung: Reinigen Sie die Teile, um Rückstände von Chemikalien oder Schleifmitteln zu entfernen.

5. Qualitätskontrolle

- Visuelle Inspektion: Überprüfen Sie die Teile auf Sichtbare Mängel oder Unregelmäßigkeiten.

- Messung: Falls erforderlich, messen Sie die Kanten, um sicherzustellen, dass sie den Spezifikationen entsprechen.

Häufige Fehlerquellen und deren Vermeidung

1. Unzureichende Entfernung der Grate

- Fehler: Wenn die Grate nicht vollständig entfernt werden, können sie die Funktionalität oder Ästhetik des Teils beeinträchtigen.

- Vermeidung: Stellen Sie sicher, dass die gewählte Methode gründlich und gleichmäßig durchgeführt wird.

2. Übermäßige Bearbeitung

- Fehler: Zu starkes Entgraten kann das Teil beschädigen oder die Form verändern.

- Vermeidung: Arbeiten Sie mit angemessener Vorsicht und überprüfen Sie regelmäßig den Fortschritt.

3. Unzureichende Reinigung

- Fehler: Rückstände von Chemikalien oder Schleifmitteln können die Leistung des Teils beeinträchtigen.

- Vermeidung: Reinigen Sie die Teile gründlich nach dem Entgraten.

Nachbehandlung und Qualitätskontrolle

Die Nachbehandlung umfasst alle Maßnahmen, um sicherzustellen, dass die Teile die gewünschten Qualitätsstandards erfüllen. Dazu gehören:

- Oberflächenbehandlung: Gegebenenfalls kann eine zusätzliche Oberflächenbehandlung wie Polieren oder Beschichten notwendig sein, um das Endprodukt zu verbessern.

- Endkontrolle: Führen Sie eine abschließende Inspektion durch, um sicherzustellen, dass alle Anforderungen erfüllt sind und das Teil in einwandfreiem Zustand ist.

Zusammenfassung

Das Entgraten von Kunststoff ist ein wesentlicher Schritt in der Bearbeitung von Kunststoffteilen, der die Sicherheit, Qualität und Funktionalität des Endprodukts beeinflusst. Durch die Wahl der geeigneten Methode – sei es mechanisch, thermisch, chemisch oder ultraschallbasiert – und den Einsatz der richtigen Werkzeuge kann ein optimales Ergebnis erzielt werden. Eine gründliche Nachbearbeitung und Qualitätskontrolle gewährleisten, dass die Kunststoffteile den höchsten Standards entsprechen und für ihre beabsichtigte Anwendung geeignet sind.