Selbsthaltung in der Pneumatik

Einleitung

In der Welt der Pneumatik spielt die Selbsthaltung eine zentrale Rolle, wenn es um die Sicherheit und Effizienz von Maschinen und Anlagen geht. Doch was genau versteht man unter Selbsthaltung in der Pneumatik, und warum ist sie so wichtig? In diesem Artikel erklären wir die Grundlagen der Selbsthaltung, ihre Funktionsweise, Vorteile und typische Anwendungen, und geben praktische Tipps für die Implementierung in verschiedenen pneumatischen Systemen.

Was ist Selbsthaltung in der Pneumatik?

Die Selbsthaltung in der Pneumatik bezieht sich auf die Fähigkeit eines Systems, einen Zustand aufrechtzuerhalten, auch wenn das Steuersignal nicht mehr aktiv ist. Diese Funktion ist besonders wichtig in Situationen, in denen eine dauerhafte Position oder ein bestimmter Zustand gewährleistet werden muss, ohne dass kontinuierlich Energie zugeführt wird.

Historische Entwicklung und Anwendung

Die Selbsthaltung hat sich im Laufe der Zeit als eine wesentliche Komponente in pneumatischen Steuerungssystemen etabliert. Ursprünglich entwickelt, um den Energieverbrauch zu minimieren und die Sicherheit zu erhöhen, hat sich die Technologie stetig weiterentwickelt und ist heute ein integraler Bestandteil vieler automatisierter Systeme.

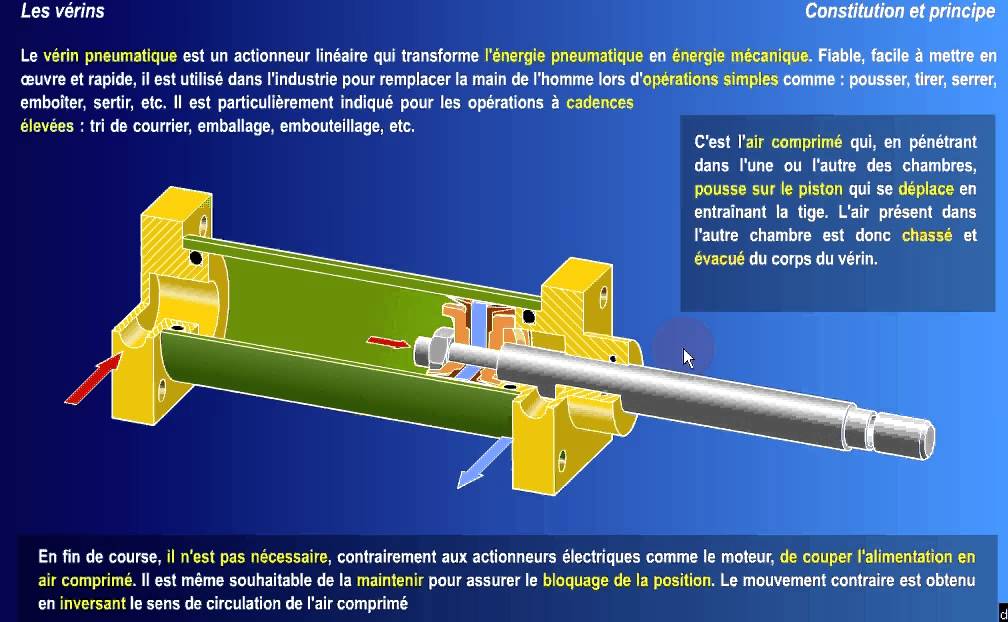

Wie funktioniert Pneumatik?

Pneumatik basiert auf der Nutzung von komprimierter Luft, um mechanische Bewegungen zu erzeugen. Die Druckluft wird durch ein System von Ventilen, Zylindern und anderen Komponenten geleitet, um spezifische Aufgaben zu erfüllen. Diese Technologie wird häufig in der Automatisierung eingesetzt, da sie einfach zu steuern und sehr zuverlässig ist.

Wichtige Komponenten eines pneumatischen Systems

Ein typisches pneumatisches System besteht aus mehreren Schlüsselkomponenten:

- Kompressor: Erzeugt die Druckluft.

- Ventile: Steuern den Luftfluss.

- Zylinder: Wandeln Druckluft in mechanische Bewegung um.

- Schläuche und Anschlüsse: Verbinden die verschiedenen Komponenten und leiten die Druckluft.

Die Bedeutung der Selbsthaltung in der Pneumatik

Selbsthaltung ist in pneumatischen Systemen von großer Bedeutung, da sie eine Vielzahl von Aufgaben ermöglicht, ohne dass ständig ein Steuersignal anliegen muss. Dies führt zu einer Verringerung des Energieverbrauchs und einer erhöhten Betriebssicherheit, da die Maschine im Falle eines Ausfalls des Steuersignals in einem sicheren Zustand verharrt.

Warum ist Selbsthaltung wichtig?

Die Selbsthaltung ermöglicht es Maschinen, einen sicheren Zustand zu halten, selbst wenn die Energiezufuhr unterbrochen wird. Dies ist besonders wichtig in sicherheitskritischen Anwendungen, wie etwa in der Fertigungsindustrie, wo eine plötzliche Bewegung oder ein unerwartetes Verhalten zu Unfällen führen könnte.

Funktionsweise der Selbsthaltung

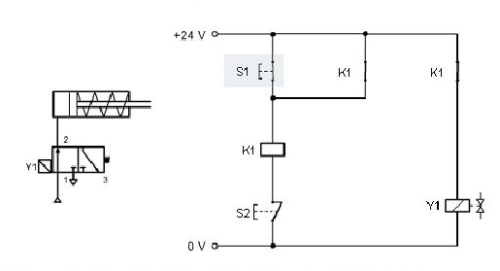

Die Selbsthaltung kann auf verschiedene Arten realisiert werden, wobei mechanische und elektrische Lösungen die gängigsten sind. Mechanische Selbsthaltung erfolgt durch die physische Verriegelung eines Zustandes, während elektrische Selbsthaltung durch den Einsatz von Relais oder Schützen umgesetzt wird, die eine Stromschleife aufrechterhalten, solange ein bestimmter Zustand besteht.

Mechanische und elektrische Selbsthaltung

- Mechanische Selbsthaltung: Nutzt physische Mechanismen, wie Sperrklinken oder Federn, um eine Position zu halten.

- Elektrische Selbsthaltung: Setzt auf elektrische Schaltungen und Relais, um ein Steuersignal zu halten.

Komponenten für die Selbsthaltung

Für die Selbsthaltung werden spezifische Komponenten benötigt, darunter:

- Rastventile: Halten die Position eines Zylinders, auch wenn der Druck abfällt.

- Schaltventile: Steuern den Luftfluss und ermöglichen die Selbsthaltung durch eine spezielle Schaltung.

- Sensoren: Erfassen die Position und stellen sicher, dass die Selbsthaltung korrekt arbeitet.

Typische Anwendungen der Selbsthaltung in der Pneumatik

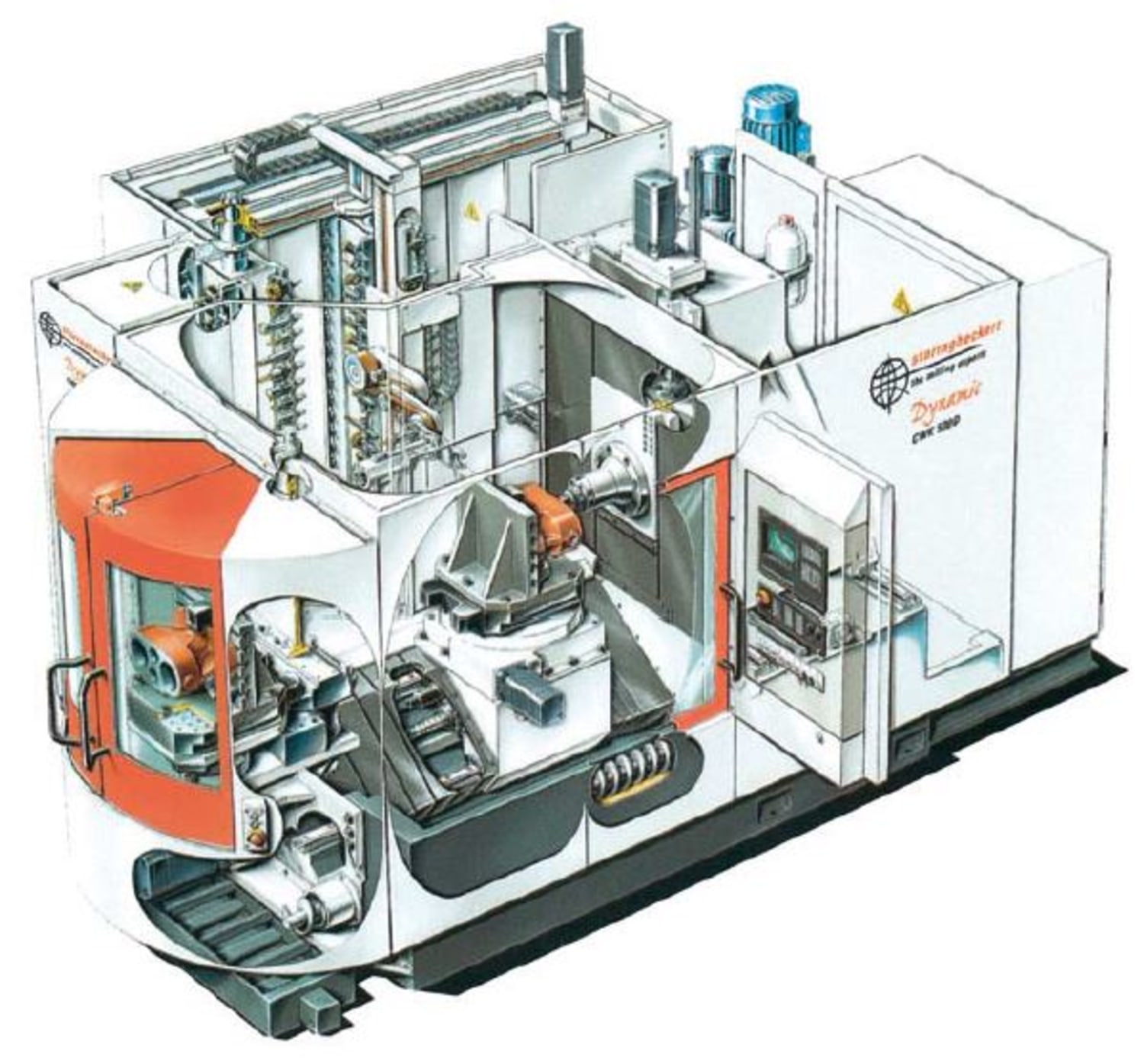

Selbsthaltung wird in vielen industriellen Anwendungen eingesetzt, insbesondere dort, wo Sicherheit und Zuverlässigkeit entscheidend sind. Dazu gehören:

- Fertigungsstraßen: Um Maschinen in einem sicheren Zustand zu halten.

- Automatisierte Lagerhaltung: Zur Sicherstellung, dass Lasten gesichert bleiben.

- Robotertechnik: Um Positionen präzise zu halten und Bewegungen zu steuern.

Vorteile der Selbsthaltung

Die Selbsthaltung bietet zahlreiche Vorteile:

- Erhöhte Sicherheit: Reduziert das Risiko unerwünschter Bewegungen.

- Energieeffizienz: Spart Energie, da die Maschine nicht ständig aktiv sein muss.

- Reduzierter Wartungsaufwand: Durch weniger aktive Komponenten wird die Wartung vereinfacht.

Selbsthaltung in der Pneumatik vs. Hydraulik

Obwohl sowohl Pneumatik als auch Hydraulik Fluidtechnologien nutzen, gibt es erhebliche Unterschiede. Pneumatische Systeme verwenden Luft, die komprimiert wird, während hydraulische Systeme auf Flüssigkeiten setzen. In Bezug auf die Selbsthaltung bietet die Pneumatik oft eine schnellere Reaktion und geringeren Wartungsaufwand, während die Hydraulik eine höhere Kraftdichte ermöglicht.

Selbsthaltung vs. andere pneumatische Steuerungen

Während die Selbsthaltung es ermöglicht, einen Zustand zu halten, gibt es andere Steuerungsarten, die für unterschiedliche Anwendungen geeigneter sein können, wie etwa direkte Steuerung, die eine sofortige Reaktion auf Steuerbefehle ermöglicht, jedoch mehr Energie erfordert.

Designüberlegungen für pneumatische Systeme mit Selbsthaltung

Bei der Planung eines pneumatischen Systems mit Selbsthaltung sollten folgende Faktoren berücksichtigt werden:

- Anwendungsanforderungen: Welche Aufgaben soll das System erfüllen?

- Sicherheitsaspekte: Welche Sicherheitsstandards müssen eingehalten werden?

- Energieverbrauch: Wie kann der Energieverbrauch minimiert werden?

Schaltpläne und Konstruktion

Ein sorgfältig entworfener Schaltplan ist unerlässlich für die erfolgreiche Implementierung der Selbsthaltung. Dieser sollte alle Komponenten und Verbindungen klar darstellen und die Reihenfolge der Steuerbefehle berücksichtigen.

Herausforderungen bei der Implementierung der Selbsthaltung

Zu den Herausforderungen bei der Implementierung der Selbsthaltung gehören:

- Komplexität der Steuerung: Selbsthaltung erfordert oft komplexe Steuerungen und präzise Schaltungen.

- Wartung und Instandhaltung: Regelmäßige Überprüfung und Wartung sind notwendig, um die Funktionalität sicherzustellen.

- Fehlersuche: Im Falle von Problemen kann die Fehlersuche aufgrund der Komplexität schwierig sein.

Aktuelle Innovationen in der Pneumatik

Die Pneumatik hat in den letzten Jahren bedeutende Fortschritte gemacht, insbesondere durch die Integration digitaler Technologien. Moderne Systeme nutzen Sensoren und Aktoren, die eine präzise Steuerung und Überwachung ermöglichen, was die Effizienz und Zuverlässigkeit weiter erhöht.

Zukunftsaussichten für Selbsthaltung in der Pneumatik

Mit der zunehmenden Automatisierung und dem Fokus auf Sicherheit und Energieeffizienz wird die Selbsthaltung in pneumatischen Systemen weiterhin an Bedeutung gewinnen. Zukünftige Entwicklungen könnten noch präzisere Steuerungen und verbesserte Materialien umfassen, die die Leistung und Langlebigkeit der Systeme weiter erhöhen.

Zusammenfassung und Schlussfolgerungen

Die Selbsthaltung in der Pneumatik ist ein entscheidendes Element moderner industrieller Anwendungen. Sie bietet zahlreiche Vorteile, von erhöhter Sicherheit bis hin zu Energieeinsparungen, und ist in vielen Bereichen unerlässlich. Mit den Fortschritten in der Technologie wird die Bedeutung der Selbsthaltung weiter zunehmen, was neue Möglichkeiten für die Automatisierung und Effizienzsteigerung eröffnet.

FAQs

Was bedeutet Selbsthaltung in der Pneumatik?

Selbsthaltung bezieht sich auf die Fähigkeit eines Systems, einen Zustand aufrechtzuerhalten, auch wenn das Steuersignal nicht mehr aktiv ist.Welche Vorteile bietet die Selbsthaltung in pneumatischen Systemen?

Die Selbsthaltung erhöht die Sicherheit, spart Energie und reduziert den Wartungsaufwand.In welchen Anwendungen wird Selbsthaltung verwendet?

Typische Anwendungen finden sich in der Fertigungsindustrie, Automatisierungstechnik und Robotik.Was sind die wichtigsten Komponenten für die Selbsthaltung in der Pneumatik?

Wichtige Komponenten sind Rastventile, Schaltventile und Sensoren.Wie unterscheidet sich Selbsthaltung in der Pneumatik von anderen Steuerungstechnologien?

Im Vergleich zu direkten Steuerungen erfordert die Selbsthaltung weniger Energie und bietet eine höhere Sicherheit.