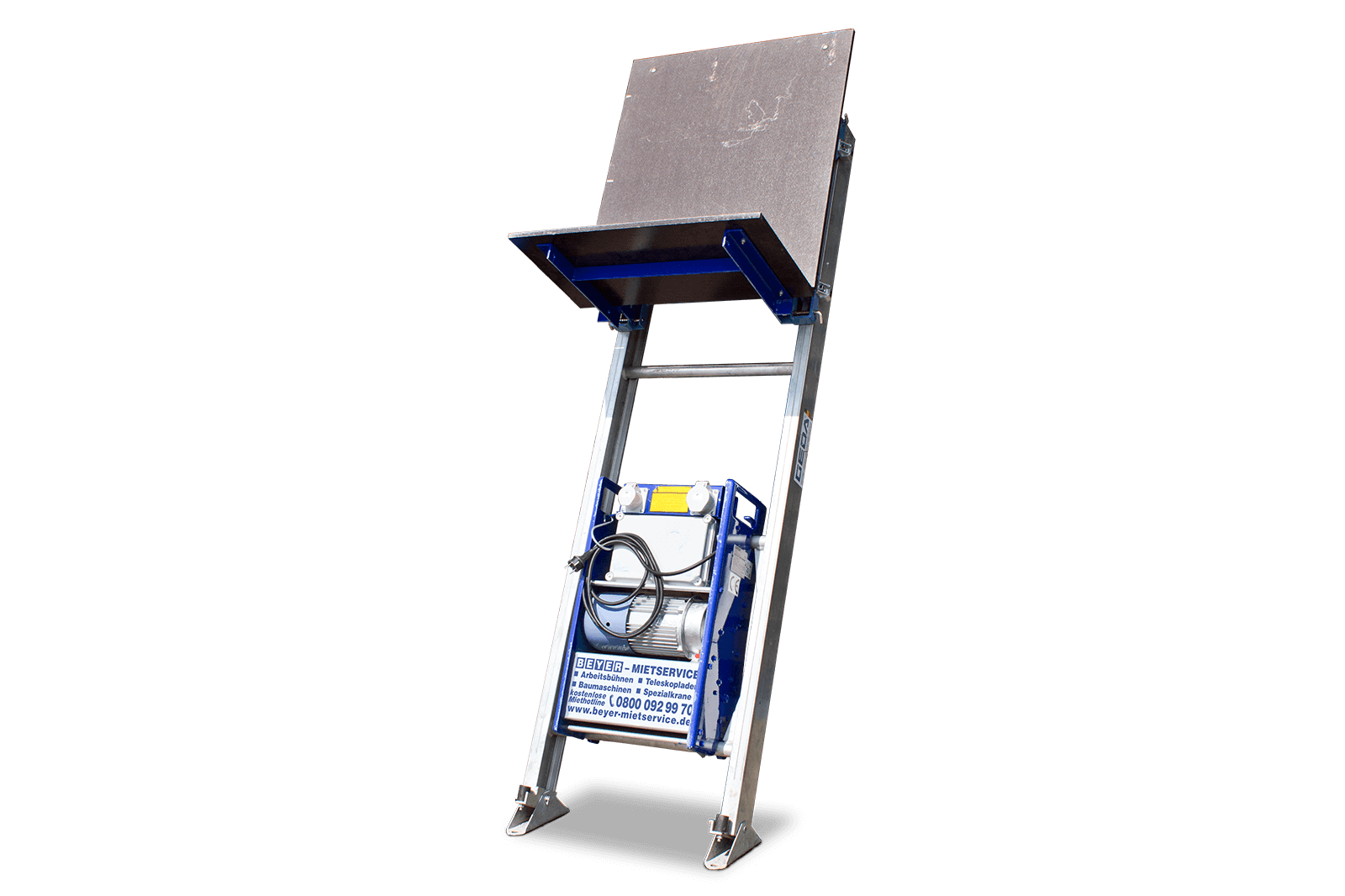

Spänewagen kippbar – Der ideale Begleiter für Ihre Werkstatt

Einführung in den Spänewagen

Ein Spänewagen kippbar ist ein unverzichtbares Hilfsmittel in der modernen Fertigung und Werkstattumgebung. Diese speziellen Wagen sind darauf ausgelegt, Späne, Abfälle und andere Materialien effizient zu transportieren und zu lagern. In diesem Artikel werden wir die verschiedenen Aspekte, Vorteile und Anwendungen eines kippbaren Spänewagens umfassend betrachten.

1. Was ist ein kippbarer Spänewagen?

1.1 Definition und Aufbau

Ein kippbarer Spänewagen ist ein fahrbarer Behälter, der mit einem Mechanismus ausgestattet ist, der es ermöglicht, die Ladefläche zu kippen. Dies erleichtert das Entleeren von Spänen und Abfällen in Container oder Mülltonnen. Die typischen Bestandteile eines kippbaren Spänewagens sind:

- Wagenkörper: In der Regel aus robustem Stahl oder einem anderen widerstandsfähigen Material, um den Belastungen im Werkstattbetrieb standzuhalten.

- Laufrollen: Diese sorgen für die Mobilität des Wagens. Hochwertige Modelle verfügen über Rollen mit Bremsen für zusätzliche Sicherheit.

- Kippmechanismus: Ein Mechanismus, der das Kippen des Wagens ermöglicht, oft über einen Hebel oder eine hydraulische Vorrichtung.

- Griffe: Ergonomische Griffe erleichtern das Manövrieren des Wagens, insbesondere in beengten Räumen.

2. Vorteile eines kippbaren Spänewagens

2.1 Effiziente Abfallentsorgung

Der größte Vorteil eines kippbaren Spänewagens ist die effiziente Abfallentsorgung. Das Kippen des Wagens ermöglicht ein schnelles und müheloses Entleeren der Späne, wodurch der Arbeitsprozess nicht unnötig unterbrochen wird.

2.2 Erhöhte Mobilität

Dank der integrierten Rollen kann der Spänewagen problemlos in der Werkstatt bewegt werden. Dies erhöht die Flexibilität und ermöglicht es den Bedienern, die Späne direkt an der Quelle zu sammeln und zu transportieren.

2.3 Ergonomisches Design

Ein kippbarer Spänewagen ist so konzipiert, dass er die körperliche Belastung für die Mitarbeiter minimiert. Das Kippen erfordert weniger Kraftaufwand und reduziert das Risiko von Verletzungen durch falsches Heben.

2.4 Robuste Bauweise

Die meisten kippbaren Spänewagen sind aus langlebigen Materialien gefertigt, die auch unter extremen Bedingungen standhalten. Dies sorgt für eine lange Lebensdauer und eine gute Rentabilität der Investition.

3. Einsatzbereiche eines kippbaren Spänewagens

3.1 Metallverarbeitung

In der Metallverarbeitung entstehen oft große Mengen an Spänen. Ein kippbarer Spänewagen ermöglicht es, diese Späne schnell zu sammeln und zu entsorgen, was die Effizienz der Produktionslinie erhöht.

3.2 Holzverarbeitung

Auch in der Holzverarbeitung, wo Sägespäne und Abfälle anfallen, ist ein kippbarer Spänewagen ein nützliches Hilfsmittel. Er hilft, die Werkstatt sauber zu halten und die Abfallentsorgung zu optimieren.

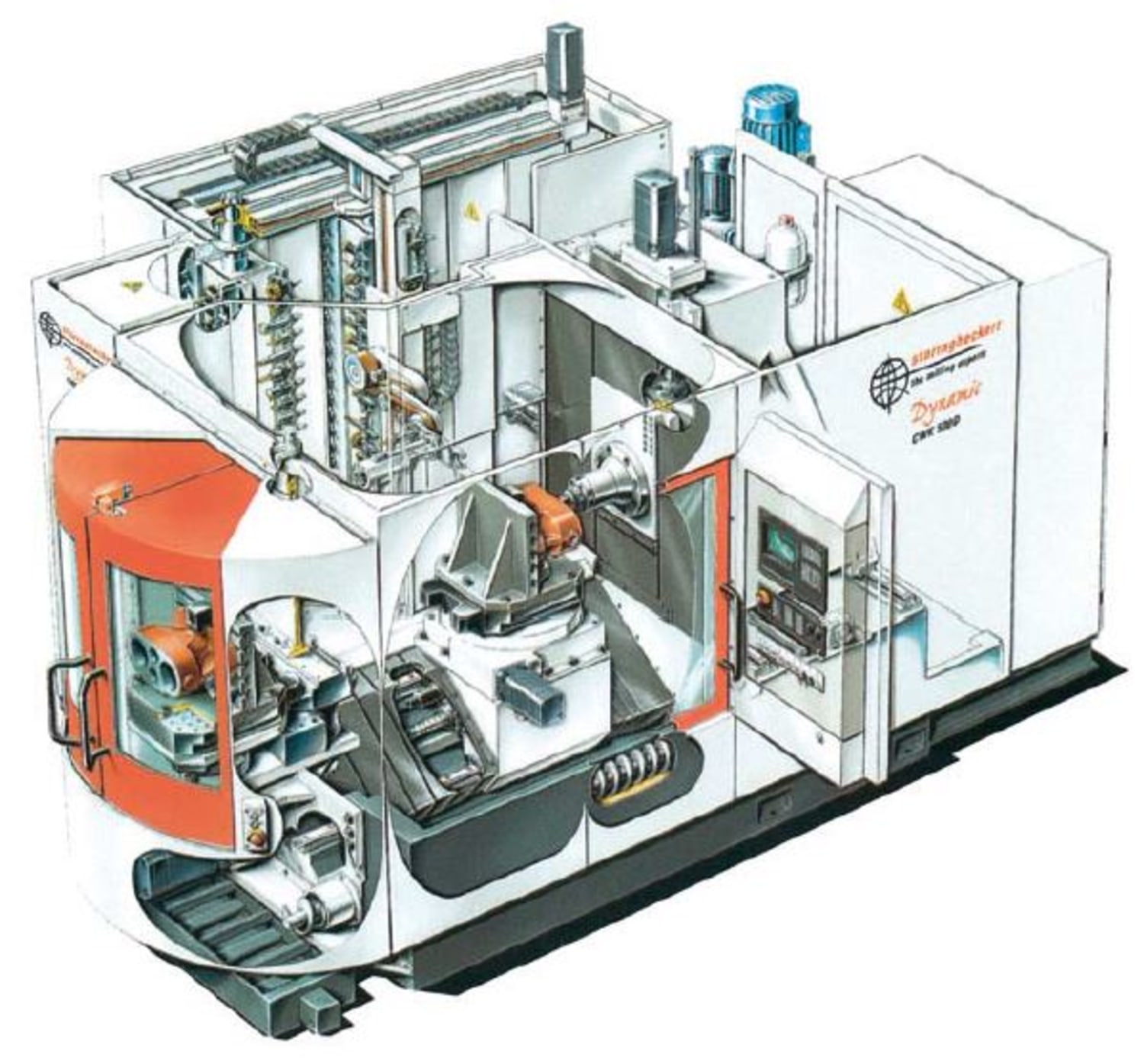

3.3 Maschinenbau

Im Maschinenbau können kippbare Spänewagen zur Sammlung von Abfällen und Restmaterialien eingesetzt werden, die während des Fertigungsprozesses anfallen. Dies verbessert die Sauberkeit und Sicherheit im Arbeitsbereich.

3.4 Bauindustrie

Auf Baustellen wird ein kippbarer Spänewagen genutzt, um Bauschutt und andere Abfälle zu transportieren. Dies erleichtert die Organisation und Sauberkeit auf der Baustelle.

4. Auswahl des richtigen kippbaren Spänewagens

4.1 Größe und Kapazität

Bei der Auswahl eines Spänewagens ist es wichtig, die Größe und Kapazität zu berücksichtigen. Je nach Art der Anwendung und Menge an Abfall sollte der Wagen entsprechend dimensioniert sein.

4.2 Kippmechanismus

Der Kippmechanismus sollte einfach zu bedienen sein. Einige Modelle verfügen über hydraulische Systeme, die das Kippen erleichtern. Achten Sie auf die Bedienbarkeit und Ergonomie des Kippmechanismus.

4.3 Material und Bauqualität

Die Bauqualität und das verwendete Material sind entscheidend für die Langlebigkeit des Wagens. Wählen Sie Modelle aus robustem Stahl oder Edelstahl, um eine hohe Widerstandsfähigkeit zu gewährleisten.

4.4 Mobilität und Stabilität

Die Laufrollen sollten stabil und leichtgängig sein. Modelle mit Bremsen erhöhen die Sicherheit, indem sie ein ungewolltes Wegrollen des Wagens verhindern.

5. Wartung und Pflege eines kippbaren Spänewagens

5.1 Regelmäßige Inspektion

Eine regelmäßige Inspektion ist unerlässlich, um sicherzustellen, dass der Spänewagen ordnungsgemäß funktioniert. Überprüfen Sie den Kippmechanismus, die Rollen und den Wagenkörper auf Abnutzung oder Beschädigungen.

5.2 Reinigung

Halte den Wagen sauber, um eine Ansammlung von Spänen und Abfällen zu vermeiden. Dies trägt nicht nur zur Hygiene bei, sondern verbessert auch die Lebensdauer des Wagens.

5.3 Schmierung

Die Rollen und der Kippmechanismus sollten regelmäßig geschmiert werden, um eine reibungslose Funktion zu gewährleisten. Verwenden Sie geeignete Schmierstoffe, die für die Materialien des Wagens geeignet sind.

6. Fazit

Ein kippbarer Spänewagen ist ein unverzichtbares Werkzeug in der modernen Werkstatt und Industrie. Mit seinen zahlreichen Vorteilen, wie der effizienten Abfallentsorgung, der erhöhten Mobilität und dem ergonomischen Design, stellt er eine wertvolle Investition dar. Bei der Auswahl eines kippbaren Spänewagens sollten Sie auf Größe, Kapazität, Kippmechanismus und Materialqualität achten. Durch regelmäßige Wartung und Pflege können Sie die Lebensdauer und Funktionalität Ihres Spänewagens langfristig sichern. Investieren Sie in einen kippbaren Spänewagen und optimieren Sie Ihre Arbeitsabläufe!