Hydraulikpumpen Arten: Ein umfassender Leitfaden

Einleitung

Hydraulikpumpen sind ein wesentlicher Bestandteil hydraulischer Systeme und werden in vielen verschiedenen Branchen und Anwendungen eingesetzt. Sie wandeln mechanische Energie in hydraulische Energie um, indem sie ein Fluid (normalerweise Öl) in einem geschlossenen System unter Druck setzen. Die Wahl der richtigen Hydraulikpumpe ist entscheidend für die Effizienz, Leistung und Zuverlässigkeit eines hydraulischen Systems. In diesem Artikel geben wir einen umfassenden Überblick über die verschiedenen Arten von Hydraulikpumpen, ihre Funktionsweise, Vor- und Nachteile sowie typische Einsatzgebiete.

Was ist eine Hydraulikpumpe?

Eine Hydraulikpumpe ist eine mechanische Vorrichtung, die dazu dient, Hydraulikflüssigkeit in einem hydraulischen System zu bewegen. Sie erzeugt den notwendigen Druck, um Arbeit zu verrichten, wie das Bewegen von Zylindern, das Betreiben von Motoren oder das Antreiben anderer hydraulischer Komponenten. Die Wahl der richtigen Pumpe hängt von mehreren Faktoren ab, einschließlich des benötigten Drucks, der Fördermenge und der spezifischen Anwendung.

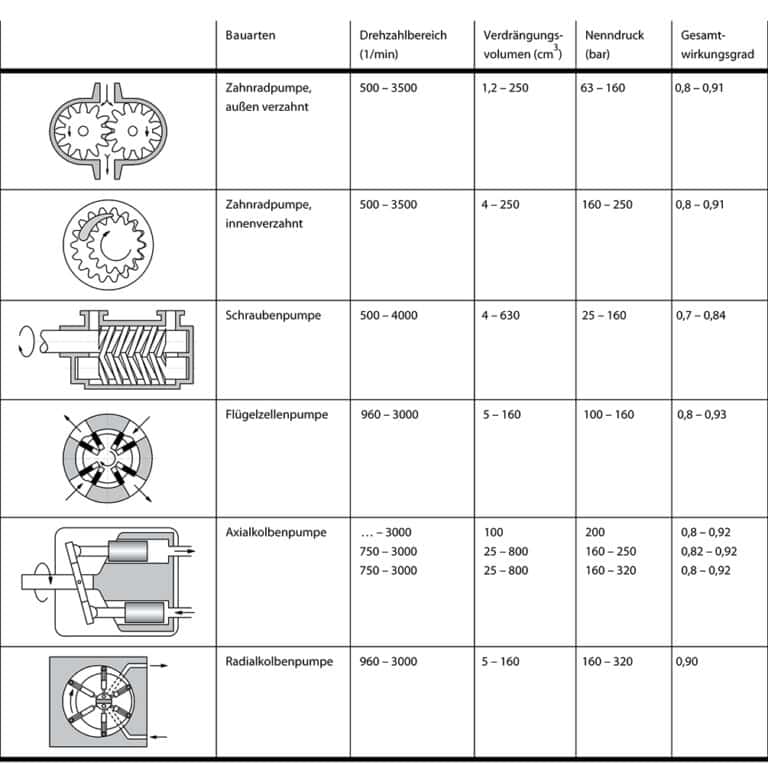

Arten von Hydraulikpumpen

Es gibt verschiedene Arten von Hydraulikpumpen, die jeweils für unterschiedliche Anwendungen und Betriebsbedingungen geeignet sind. Die wichtigsten Kategorien sind:

1. Flügelzellenpumpen

Flügelzellenpumpen verwenden eine Reihe von Flügeln, die in Schlitzen eines Rotors montiert sind, um das Fluid zu bewegen. Diese Flügel sind federbelastet oder durch den Zentrifugalkraftdruck gegen den Gehäusemantel gepresst.

- Funktionsweise: Der Rotor dreht sich innerhalb eines exzentrischen Gehäuses. Die Flügel werden durch die Zentrifugalkraft und den Systemdruck gegen die Gehäusewand gedrückt, wodurch Kammern entstehen, die das Fluid transportieren.

- Vorteile: Leiser Betrieb, konstante Fördermenge, kompakte Bauweise.

- Nachteile: Empfindlich gegenüber Verunreinigungen im Fluid, begrenzter Druckbereich.

- Anwendungen: Maschinenbau, Automobilindustrie, Kunststoffspritzgießmaschinen.

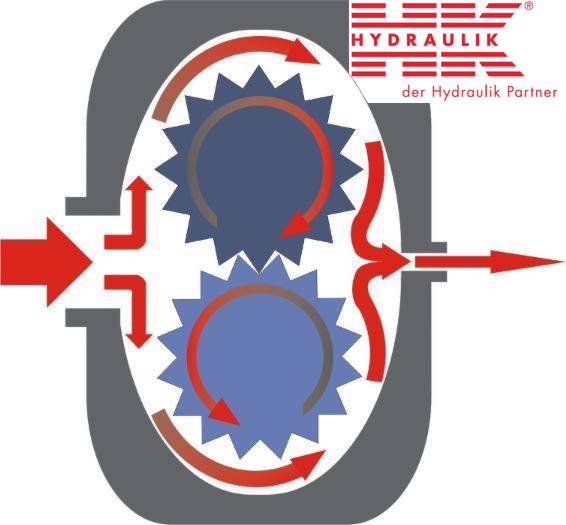

2. Zahnradpumpen

Zahnradpumpen sind die am häufigsten verwendeten Pumpen in hydraulischen Systemen. Sie bestehen aus zwei Zahnrädern, die sich ineinander greifen und das Fluid von der Ansaugseite zur Druckseite bewegen.

- Funktionsweise: Die Zahnräder drehen sich, und das Fluid wird in den Zwischenräumen zwischen den Zahnflanken und dem Gehäuse gefangen. Beim Drehen der Zahnräder wird das Fluid auf die Druckseite transportiert.

- Vorteile: Einfache Konstruktion, kostengünstig, robust und zuverlässig.

- Nachteile: Geringe Effizienz bei hohen Drücken, relativ laut.

- Anwendungen: Landmaschinen, Baugeräte, einfache hydraulische Systeme.

3. Kolbenpumpen

Kolbenpumpen nutzen Kolben, die sich in Zylindern bewegen, um Flüssigkeiten unter hohem Druck zu fördern. Sie sind in axialen und radialen Varianten erhältlich.

- Funktionsweise:

- Axialkolbenpumpen: Die Kolben sind parallel zur Antriebswelle angeordnet und bewegen sich in einer Zylinderbohrung vor und zurück. Ein geneigter Schrägplatten- oder Taumelscheibenmechanismus bewirkt die Kolbenbewegung.

- Radialkolbenpumpen: Die Kolben sind radial zur Antriebswelle angeordnet und bewegen sich in und aus den Zylindern.

- Vorteile: Hohe Effizienz, hoher Druckbereich, variabler Volumenstrom.

- Nachteile: Höhere Kosten, komplexe Konstruktion.

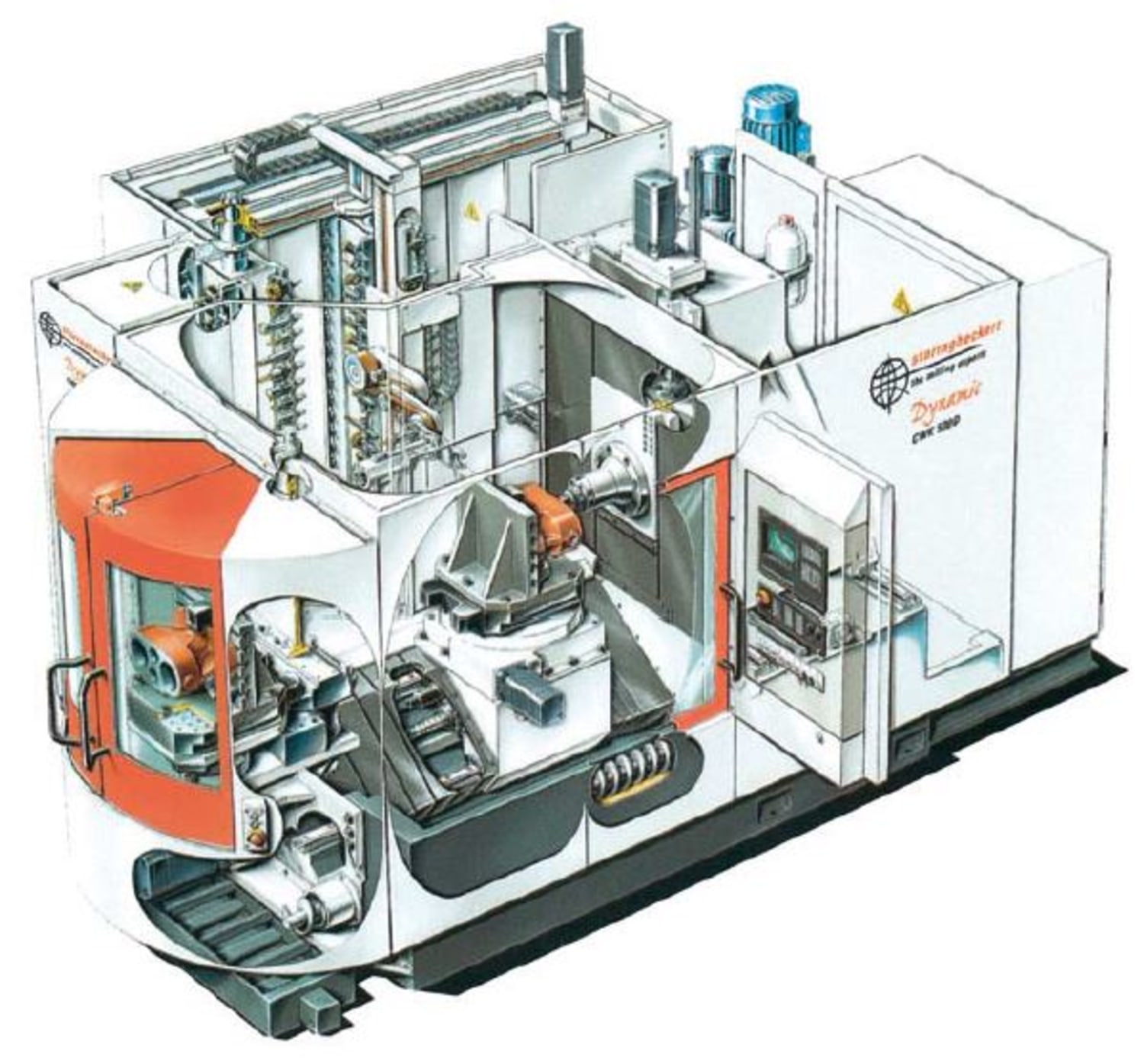

- Anwendungen: Flugzeughydrauliksysteme, industrielle Anwendungen, Hochdrucksysteme.

4. Schraubenspindelpumpen

Schraubenspindelpumpen verwenden zwei oder mehr ineinandergreifende Schraubenspindeln, um das Fluid zu fördern. Sie sind bekannt für ihren leisen Betrieb und ihre Fähigkeit, eine gleichmäßige Fördermenge bereitzustellen.

- Funktionsweise: Das Fluid wird in die Räume zwischen den Schraubenwellen gedrückt und bewegt sich entlang der Schrauben zu den Enden der Pumpe.

- Vorteile: Sehr leise, kontinuierlicher und gleichmäßiger Fluss, selbstansaugend.

- Nachteile: Teuer, empfindlich gegenüber Verunreinigungen.

- Anwendungen: Schiffsanwendungen, Öl- und Gasindustrie, Anwendungen mit hohen Anforderungen an Geräuschpegel und Pulsationen.

5. Innenzahnradpumpen

Innenzahnradpumpen bestehen aus einem äußeren und einem inneren Zahnrad. Das innere Zahnrad treibt das äußere Zahnrad an, das Fluid in einer sichelförmigen Kammer zwischen den Zahnrädern transportiert.

- Funktionsweise: Das innere Zahnrad dreht sich und treibt das äußere Zahnrad an, wodurch das Fluid in die Kammer gezogen und dann auf die Druckseite befördert wird.

- Vorteile: Hohe Effizienz, leiser Betrieb, gute Saugfähigkeit.

- Nachteile: Begrenzte Anwendungsmöglichkeiten bei hohen Drücken.

- Anwendungen: Hydraulische Antriebe, Industrieanwendungen, Lebensmittelindustrie.

6. Peristaltische Pumpen

Peristaltische Pumpen sind eine besondere Art von Pumpen, die eine flexible Röhre verwenden, die durch eine rollende Bewegung komprimiert wird, um das Fluid zu fördern. Diese Pumpen kommen häufig in medizinischen und chemischen Anwendungen zum Einsatz.

- Funktionsweise: Eine Reihe von Rollen oder Schuhen komprimiert die flexible Rohrleitung in einer rollenden Bewegung, wodurch das Fluid entlang der Rohrleitung bewegt wird.

- Vorteile: Keine Kontamination des Fluids, da das Fluid nur mit der inneren Oberfläche des Schlauchs in Kontakt kommt, selbstansaugend.

- Nachteile: Begrenzte Fördermengen, Schlauchverschleiß.

- Anwendungen: Medizinische Geräte, Lebensmittelindustrie, chemische Verarbeitungsanlagen.

Auswahlkriterien für Hydraulikpumpen

Bei der Auswahl der richtigen Hydraulikpumpe sind verschiedene Faktoren zu berücksichtigen:

1. Fördermenge und Druckanforderungen

Die Fördermenge (oft in Litern pro Minute, L/min, gemessen) und der maximale Betriebsdruck sind entscheidende Faktoren. Die Pumpe muss in der Lage sein, das erforderliche Fluidvolumen mit dem nötigen Druck zu fördern.

2. Effizienz und Energieverbrauch

Die Effizienz einer Pumpe beeinflusst den Energieverbrauch des gesamten Systems. Effizientere Pumpen minimieren den Energieverbrauch und Betriebskosten.

3. Geräuschpegel

Ein niedriger Geräuschpegel ist besonders wichtig in Anwendungen, in denen leise Betriebsgeräusche erforderlich sind, wie in der Medizintechnik oder in Wohngebieten.

4. Verfügbarkeit von Ersatzteilen und Wartungsaufwand

Die Verfügbarkeit von Ersatzteilen und der Wartungsaufwand sind entscheidend für die langfristige Nutzung und Wartungskosten. Einige Pumpentypen erfordern häufiger Wartung als andere.

5. Betriebsumgebung

Die Betriebsbedingungen wie Temperatur, Staub, Feuchtigkeit und die Art des verwendeten Fluids müssen ebenfalls berücksichtigt werden. Einige Pumpen sind besser für raue Umgebungen geeignet als andere.

Wartung und Pflege von Hydraulikpumpen

1. Regelmäßige Inspektion und Wartung

Regelmäßige Inspektionen sind notwendig, um den ordnungsgemäßen Betrieb der Pumpe sicherzustellen. Überprüfen Sie auf Anzeichen von Verschleiß, Leckagen und anderen potenziellen Problemen.

2. Schmierung und Fluidmanagement

Die richtige Schmierung und Flüssigkeitsmanagement sind entscheidend für den reibungslosen Betrieb einer Hydraulikpumpe. Das Hydraulikfluid sollte regelmäßig überprüft und gewechselt werden, um eine Kontamination zu vermeiden.

3. Austausch von Verschleißteilen

Teile, die starken Belastungen ausgesetzt sind, wie Dichtungen und Lager, sollten regelmäßig überprüft und bei Bedarf ersetzt werden, um die Lebensdauer der Pumpe zu maximieren.

Fazit

Die Wahl der richtigen Hydraulikpumpe ist entscheidend für die Effizienz und Zuverlässigkeit eines hydraulischen Systems. Durch das Verständnis der verschiedenen Pumpentypen, ihrer Funktionsweisen und spezifischen Anwendungsbereiche können Ingenieure und Betreiber die richtige Entscheidung für ihre spezifischen Anforderungen treffen. Eine regelmäßige Wartung und Pflege ist unerlässlich, um die Lebensdauer und Leistung der Pumpe zu maximieren.

Keine Kommentare:

Kommentar veröffentlichen

Hinweis: Nur ein Mitglied dieses Blogs kann Kommentare posten.