Rauheit: Grundlagen zu Ra & Rz

Wenn man im technischen Umfeld von Rauheit spricht, dann sind meistens Werte wie Ra und Rz gemeint. Diese Begriffe beschreiben, wie „rau“ oder „glatt“ eine Oberfläche ist – ein wichtiger Faktor bei mechanischen Bauteilen, Dichtungen, Gleitschichten, Beschichtungen etc.

In diesem Beitrag erkläre ich dir, was Rauheit charakterisiert, wie Ra und Rz definiert sind, wie man sie misst, worin die Unterschiede liegen – und vor allem, warum die Unterscheidung für die praktische Anwendung so wichtig ist.

Was ist „Rauheit“? (Begriff und Relevanz)

Der Begriff Rauheit (auch Rauigkeit) stammt aus der Oberflächenphysik und beschreibt die feinen Unebenheiten auf Materialoberflächen – in der Regel jene Abweichungen von einem ideal geglätteten Formprofil.

Man kann eine Oberfläche in drei Hauptkomponenten gliedern:

-

Rauheit – die feinen, hochfrequenten Abweichungen (Spitzen und Täler),

-

Welligkeit – größere, langsam veränderliche Abweichungen (z. B. durch Vibrationen oder Maschinenkräfte),

-

Formabweichung / Lageabweichung – das grobe Grundprofil oder die makroskopische Form.

Im technischen Umfeld wird bei Zeichnungen oft nur die Rauheit spezifiziert, weil sie unmittelbar Funktionen wie Reibung, Dichtheit, Haftung von Beschichtungen, Verschleiß und Abdichtung beeinflusst.

Normen & Standardisierung: DIN, ISO & Kenngrößen

Damit Rauheit vergleichbar und reproduzierbar messbar ist, gibt es Normen wie DIN EN ISO 4287 und verwandte Standards, in denen z. B. Ra, Rz, Rt, Rmax, Rp etc. definiert sind.

Diese Normen regeln:

-

Wie eine Messstrecke definiert wird (Vorlauf, Messstrecke, Nachlauf),

-

wie Einzelmessstrecken gebildet werden (z. B. fünf Einheiten),

-

welche Filter (z. B. Gauß-Filter) anzuwenden sind,

-

wie die Kenngrößen rechnerisch ermittelt werden.

Manchmal findet man auch in technischen Zeichnungen Rauheitsgrade (z. B. N1–N12) gemäß alten Normen, die mit Ra-Werten korrespondieren.

Ra – Der arithmetische Mittenrauwert

Definition: Der Mittenrauwert Ra (auch arithmetischer Mittelwert der Rauheit) ist der Durchschnitt der absoluten Abweichungen aller Punkte (Spitzen und Täler) des Oberflächenprofils von der Mittellinie über eine definierte Messstrecke.

Man kann sich das so vorstellen: Man nimmt alle Höhen- und Tiefenpunkte der Oberfläche, zieht den absoluten Betrag von ihrer Abweichung zur mittleren Bezugslinie und bildet den Mittelwert.

Vorteile & Grenzen:

-

Vorteil: Ra ist einfach zu berechnen, verbreitet und gut geeignet für allgemeine Qualitätskontrollen.

-

Grenze: Ra ist relativ unempfindlich gegenüber einzelnen extremen Spitzen oder tiefen Tälern – solche Ausreißer „verwässern“ sich im Mittelwert. Daher kann eine Oberfläche mit wenigen großen Spitzen trotz niedrigen Ra-Wertes funktional problematisch sein.

Norm & Nutzung:

Ra ist heute der weltweit gängigste Rauheitsparameter. In technischen Zeichnungen wird meist „Ra“ über oder neben dem Oberflächen-Symbol angegeben.

Rz – Die gemittelte Rautiefe / Zehnpunkthöhe

Definition: Der Wert Rz (früher: Zehnpunkt-Höhe) beschreibt die mittlere Höhe zwischen Spitzen und Tälern – genauer: man identifiziert in mehreren Einzelmessstrecken (häufig fünf) jeweils die Differenz zwischen dem höchsten Gipfel und dem tiefsten Tal (also Spannweite), summiert diese und bildet das arithmetische Mittel daraus.

In manchen Normen ist Rz inzwischen nicht mehr als vorrangiger ISO-Kennwert gelistet, da man andere Kenngrößen (z. B. Rz nach neuem Verfahren) verwendet; dennoch wird Rz in vielen Geräten und technischen Kontexten weiterhin als Kenngröße ausgegeben.

Stärken & Grenzen:

-

Stärke: Rz ist empfindlicher gegenüber Ausreißern – es „bestraft“ scharfe Spitzen oder tiefe Täler stärker als Ra. Dadurch eignet es sich besser, kritische Oberflächendefekte sichtbar zu machen.

-

Grenze: Da nur Spitzen und Täler betrachtet werden, reflektiert Rz nicht unbedingt das Gesamtbild der Oberflächenstruktur.

Rt, Rmax, Rp & andere Kenngrößen

Neben Ra und Rz gibt es weitere Kenngrößen:

-

Rt (Gesamthöhe, auch Rmax): Differenz zwischen der höchsten Spitze und dem tiefsten Tal über die gesamte Messstrecke (kein Mittelwert).

-

Rp: Die mittlere Glättungstiefe (Abstand von der Mittellinie zur höchsten Spitze) über Einzelmessstrecken.

-

Rmr (Materialanteil) / Pmr: Gibt an, wieviel Prozent der Strecke oberhalb eines bestimmten Bezugsabstands verlaufen – wichtiger Parameter z. B. für Kontaktflächen.

-

Rq: Quadratischer Mittelwert (root-mean-square) – ähnlich Ra, aber empfindlicher gegenüber größeren Abweichungen.

-

Rsk (Schiefe): Gibt an, ob das Profil mehr Spitzen (positive Schiefe) oder mehr Täler (negative Schiefe) aufweist.

-

Rku (Kurtosis / Wölbung): Misst, wie stark die Verteilung der Höhenmittelwerte spitz oder flach ist (vergleiche Statistik).

Diese Zusatzkenngrößen ergänzen Ra/Rz, wenn man mehr über die Rauheitsverteilung und das Profilverhalten erfahren möchte.

Messmethoden der Rauheit: Tastschnitt, optische Verfahren & 3D-Analyse

Die Messung der Oberflächenrauheit ist ein präziser Vorgang, der sowohl in der Fertigungskontrolle als auch in der Forschung von zentraler Bedeutung ist. Um zuverlässige Werte für Ra, Rz und andere Kenngrößen zu erhalten, müssen standardisierte Verfahren angewendet werden. Es gibt dabei grundsätzlich mechanische und optische Messmethoden – beide haben ihre spezifischen Vor- und Nachteile.

1. Tastschnittverfahren (mechanische Messung)

Das Tastschnittverfahren ist das am weitesten verbreitete Messverfahren zur Bestimmung von Rauheitswerten. Dabei tastet eine feine Diamantspitze (meist mit einem Radius von 2 µm bis 10 µm) die Oberfläche ab.

Während sich die Spitze über die definierte Messstrecke (lr) bewegt, wird ihre vertikale Bewegung registriert. Diese Abweichungen von der Mittellinie werden elektronisch verstärkt, gefiltert und ausgewertet. Aus den erfassten Profildaten berechnet das Gerät automatisch Werte wie Ra, Rz, Rt, Rq usw.

Vorteile:

-

Hohe Genauigkeit, besonders bei feinen Rauheiten (Ra < 0,1 µm)

-

Normgerechtes Verfahren nach DIN EN ISO 4287 / 4288

-

Weit verbreitet in Fertigung und Qualitätssicherung

Nachteile:

-

Kontaktbasiert: empfindliche Oberflächen (z. B. Beschichtungen) können leicht beschädigt werden

-

Nur 2D-Profil (keine topographische Information)

-

Zeitaufwändiger bei großen Flächen

2. Optische Messverfahren

Optische Verfahren wie Konfokalmikroskopie, Weißlichtinterferometrie, Lasertriangulation oder Streifenprojektion arbeiten berührungslos. Sie erfassen entweder das Reflexionsverhalten von Licht oder die Laufzeitunterschiede, um ein 3D-Profil der Oberfläche zu rekonstruieren.

Vorteile:

-

Berührungslos (keine Beschädigung)

-

Erfassen große Flächen in kurzer Zeit

-

Erzeugen dreidimensionale Daten (Ra, Rz, Sa, Sz usw.)

Nachteile:

-

Teurer in der Anschaffung

-

Empfindlich gegenüber Materialreflexion und Oberflächenglanz

-

Für sehr raue oder stark reflektierende Flächen oft schwierig

In der modernen Industrie ist eine Kombination beider Verfahren üblich: Das Tastschnittverfahren für Referenzmessungen, optische Methoden für schnelle Flächenanalysen.

Messbedingungen & Einflussfaktoren

Damit Messergebnisse reproduzierbar und vergleichbar sind, müssen bestimmte Rahmenbedingungen strikt eingehalten werden. Schon kleine Abweichungen können zu deutlichen Messfehlern führen.

Wichtige Einflussfaktoren:

-

Messstrecke (lr): Die Länge der Messstrecke muss der Rauheitsart angepasst werden. Für feine Oberflächen werden kürzere, für grobe Oberflächen längere Strecken verwendet.

-

Filterung: Ein Gauß-Filter trennt Rauheit von Welligkeit. Ohne korrekte Filterung werden Werte verfälscht.

-

Umgebung: Temperatur, Vibrationen und Staub beeinflussen empfindliche Messungen.

-

Richtung der Messung: Die Messrichtung muss senkrecht zur Bearbeitungsrichtung gewählt werden, um das wahre Profil zu erfassen.

-

Messsystem-Kalibrierung: Geräte müssen regelmäßig mit genormten Rauheitsnormalen kalibriert werden.

Messunsicherheiten vermeiden:

-

Messspitze regelmäßig reinigen und auf Verschleiß prüfen.

-

Gleichbleibenden Messdruck sicherstellen.

-

Bei Beschichtungen oder Politurflächen ggf. mehrere Messungen mitteln.

Eine fehlerhafte Rauheitsmessung kann erhebliche Auswirkungen haben, etwa auf die Passung von Bauteilen oder die Qualität von Dichtungen. Deshalb ist eine kontrollierte Messumgebung unabdingbar.

Vergleich: Ra vs. Rz – Unterschiede und Anwendung

Oft wird gefragt: „Welcher Wert ist wichtiger – Ra oder Rz?“

Die Antwort hängt stark vom Anwendungsfall ab. Beide Werte messen Rauheit, aber sie beschreiben unterschiedliche Aspekte der Oberfläche.

| Parameter | Definition | Sensitivität gegenüber Ausreißern | Anwendungsbeispiele |

|---|---|---|---|

| Ra | Durchschnitt aller Höhenabweichungen von der Mittellinie | Niedrig (glättet Spitzen/Täler) | Allgemeine Qualitätskontrolle, Polierprozesse |

| Rz | Durchschnitt der Differenzen zwischen höchstem Gipfel & tiefstem Tal pro Messstrecke | Hoch (zeigt Spitzen/Täler deutlich) | Dichtflächen, Beschichtungen, Funktionale Oberflächen |

Praxis-Tipp:

Wenn du eine Oberfläche brauchst, die dichtend oder tragend sein soll (z. B. Kolbenringe, Dichtflächen), ist Rz der wichtigere Parameter, weil er reale Höhenunterschiede besser abbildet.

Bei optischen oder dekorativen Anwendungen (z. B. Lackierung, Spiegelpolitur) ist Ra entscheidend, da hier die subjektive Glätte zählt.

Umrechnung zwischen Ra und Rz

Es gibt keine exakte mathematische Formel, um Ra und Rz direkt umzuwandeln – beide Werte basieren auf unterschiedlichen Messprinzipien. Dennoch kann man empirische Näherungen verwenden, um eine grobe Abschätzung zu treffen.

Typischerweise gilt für viele technische Oberflächen:

Rz ≈ (4 bis 10) × Ra

Das bedeutet: Eine Oberfläche mit Ra = 0,2 µm hat häufig einen Rz-Wert zwischen 0,8 µm und 2,0 µm.

Diese Beziehung ist jedoch stark abhängig von der Oberflächenstruktur (z. B. Schleifen, Fräsen, Drehen, Polieren). Daher sollte man in technischen Zeichnungen nie eine automatische Umrechnung vornehmen, sondern explizit den gewünschten Parameter angeben.

Rauheit in technischen Zeichnungen

In technischen Zeichnungen ist die Angabe der Rauheit standardisiert. Das Oberflächenzeichen (gemäß ISO 1302) besteht aus einem Schrägstrich mit optionalen Zusatzangaben.

Beispielhafte Schreibweisen:

-

Nur Symbol (kein Wert): Oberfläche darf beliebig bearbeitet sein.

-

Symbol mit Zahl: z. B.

Ra 1,6→ Ra-Wert ist festgelegt. -

Mit Bearbeitungshinweis:

Ra 0,8 ⌵→ Schleifen oder Polieren vorgeschrieben. -

Ohne Bearbeitung: Symbol mit Querstrich (

⌵), zeigt, dass kein Material abgetragen werden darf.

Beispiel:

In modernen CAD-Systemen lassen sich diese Symbole direkt parametrisch einfügen, was die Kommunikation zwischen Konstruktion, Fertigung und Qualitätssicherung erleichtert.

Praktische Bedeutung der Rauheit in der Industrie

Die Rauheit ist nicht nur ein theoretischer Wert, sondern in der Praxis ein entscheidender Faktor für die Funktionalität, Lebensdauer und Effizienz von Bauteilen. Je nach Einsatzgebiet spielt sie eine unterschiedliche Rolle – von der Dichtungstechnik bis zur Elektronikfertigung.

1. Mechanische und tribologische Bedeutung

In mechanischen Systemen beeinflusst die Rauheit direkt die Reibung und den Verschleiß. Glatte Oberflächen (geringes Ra) verringern Reibung, während raue Oberflächen besser Schmierfilme halten können.

Beispiele:

-

Lagerflächen: Müssen glatt genug sein, um Reibung zu minimieren, aber eine feine Rauheit behalten, um Schmierstoffe zu speichern.

-

Kolben/Zylinder: Eine kontrollierte Rauheit ermöglicht gleichmäßige Ölverteilung und verhindert Fresserbildung.

-

Dichtflächen: Zu hohe Rauheit führt zu Leckagen, zu glatte Flächen können zu Haftproblemen führen.

Der ideale Rauheitswert ist also nicht immer der niedrigste – es kommt auf den funktionalen Zweck an.

2. Beschichtungs- und Klebetechnik

In der Beschichtungstechnik spielt die Rauheit eine Schlüsselrolle bei der Haftung. Eine zu glatte Oberfläche kann dazu führen, dass Lacke oder Klebstoffe nicht richtig haften.

Grundsatz:

Eine definierte, moderate Rauheit erhöht die Oberflächenenergie und verbessert die mechanische Verankerung.

Beispiele:

-

Pulverbeschichtung: Oberflächen werden oft gestrahlt (Rz ≈ 10–20 µm), um Haftung zu optimieren.

-

Klebverbindungen: Ein definierter Rz-Wert sorgt für mikromechanische Verzahnung zwischen Klebstoff und Substrat.

-

Galvanik: Eine zu hohe Rauheit kann zu ungleichmäßigen Schichtdicken führen.

3. Medizin- und Feinwerktechnik

In der Medizintechnik und Präzisionsfertigung wird die Rauheit oft im Nanometerbereich kontrolliert. Hier beeinflusst sie beispielsweise:

-

Implantate: Rauheiten im Bereich Rz 1–2 µm fördern Zelladhäsion und Biokompatibilität.

-

Optische Linsen: Ra < 0,005 µm, da kleinste Unebenheiten Lichtstreuung verursachen.

-

Mikrosensoren: Zu hohe Rauheit führt zu Signalrauschen oder Kontaktproblemen.

Gerade in der Mikroelektronik ist die Rauheit ein kritischer Faktor für elektrische Leitfähigkeit, Korrosionsbeständigkeit und Wärmeableitung.

Oberflächengüte und Fertigungsverfahren

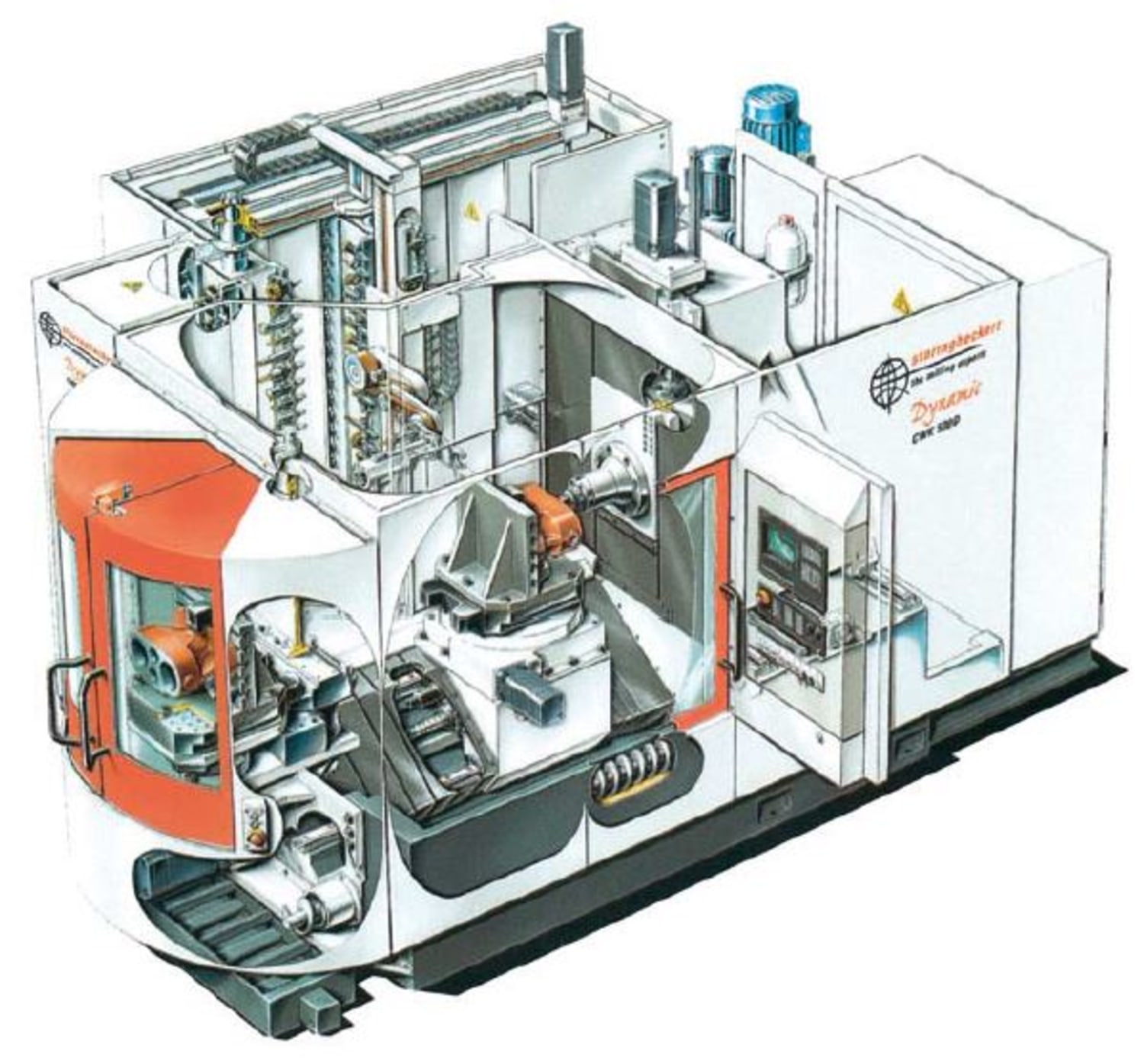

Jedes Fertigungsverfahren erzeugt eine charakteristische Oberflächenstruktur – und damit spezifische Rauheitswerte. Die Auswahl des geeigneten Verfahrens hängt direkt vom geforderten Ra- oder Rz-Wert ab.

| Fertigungsverfahren | Typische Rauheit (Ra in µm) | Bemerkung |

|---|---|---|

| Gießen | 6,3 – 25 | Grobe Struktur, Nachbearbeitung nötig |

| Fräsen | 0,8 – 6,3 | Abhängig von Vorschub & Werkzeugzustand |

| Drehen | 0,4 – 3,2 | Glatter als Fräsen, für rotationssymmetrische Teile |

| Schleifen | 0,1 – 0,8 | Für hohe Maß- und Formgenauigkeit |

| Honen / Läppen | 0,01 – 0,1 | Für Dichtflächen oder optische Anwendungen |

| Polieren / Superfinish | 0,005 – 0,02 | Spiegelflächige Ergebnisse |

| Strahlen / Sandstrahlen | 1,6 – 12,5 | Für Haftungsverbesserung bei Beschichtungen |

Wichtig: Eine Nachbearbeitung (z. B. Schleifen, Polieren) kann die Rauheit um mehrere Größenordnungen verringern. Doch jedes zusätzliche Verfahren bedeutet Kosten – daher ist „so glatt wie nötig, nicht so glatt wie möglich“ ein wichtiger Grundsatz.

Rauheitsklassen & Oberflächenbezeichnungen

Zur Vereinfachung werden Rauheitswerte häufig in Rauheitsklassen (N1–N12) eingeteilt. Diese Einteilung geht auf ältere Normen zurück (DIN 4768), ist aber in vielen Betrieben weiterhin gebräuchlich.

| Rauheitsklasse | Ra [µm] | Typische Fertigungsmethode |

|---|---|---|

| N1 | 0,025 | Hochglanzpolieren |

| N2 | 0,05 | Superfinish |

| N3 | 0,1 | Läppen |

| N4 | 0,2 | Feinschleifen |

| N5 | 0,4 | Schleifen |

| N6 | 0,8 | Feinbearbeitung |

| N7 | 1,6 | Drehen, Bohren |

| N8 | 3,2 | Fräsen, Gießen (nachbearbeitet) |

| N9 | 6,3 | Rohguss, Schmieden |

| N10–N12 | >12,5 | Grobbearbeitung, Schruppen |

Diese Klassen erleichtern die Kommunikation zwischen Konstruktion und Fertigung erheblich. In Zeichnungen kann z. B. „N6“ statt „Ra 0,8“ angegeben werden – beide sind gleichwertig.

Rauheitsprüfung und Qualitätsmanagement

In modernen Produktionsumgebungen ist die Rauheitsprüfung Teil des Qualitätsmanagementsystems (QMS). Sie gewährleistet, dass die gefertigten Oberflächen den Spezifikationen entsprechen und die Funktionsanforderungen erfüllen.

Typische Schritte der Qualitätsprüfung:

-

Messung – Erfassung der Oberflächendaten mittels Tastschnittgerät oder 3D-Scanner.

-

Vergleich – Abgleich mit Norm- oder Zeichnungswerten.

-

Dokumentation – Speicherung der Daten im QS-System (z. B. SPC-Software).

-

Freigabe / Nacharbeit – Bei Abweichungen werden Nachbearbeitungen eingeleitet.

Ziel: Die Oberflächenqualität muss nicht nur optisch, sondern auch funktional den Anforderungen entsprechen – z. B. bei Dichtungen, Gleitflächen oder optischen Komponenten.

Viele Betriebe setzen heute auf Inline-Messsysteme, die Rauheitsdaten direkt in der Produktionslinie erfassen. Das spart Zeit, vermeidet Ausschuss und erhöht die Prozesssicherheit.

Trends und Zukunft der Rauheitsanalyse

Mit dem Fortschritt in der Fertigungstechnologie wird auch die Rauheitsmessung immer präziser. Besonders in der Mikro- und Nanotechnologie gewinnt die 3D-Topographieanalyse zunehmend an Bedeutung.

Zukunftstrends:

-

3D-Rauheitsparameter (Sa, Sz, Sq) ersetzen klassische 2D-Werte (Ra, Rz)

-

KI-gestützte Oberflächenanalyse zur automatischen Klassifizierung von Defekten

-

Inline-Optiksysteme in CNC-Maschinen zur Echtzeitmessung

-

Additive Fertigung (3D-Druck): Spezielle Rauheitsmodelle für Schichtaufbau und Oberflächenglättung

-

Funktionalisierte Oberflächen: Rauheit wird gezielt genutzt (z. B. Lotus-Effekt, antibakterielle Strukturen)

Rauheit ist also längst kein einfacher Qualitätsparameter mehr – sie ist zu einem Design- und Funktionsmerkmal moderner Produkte geworden.

Fazit: Warum Rauheit, Ra und Rz so wichtig sind

Rauheit beschreibt weit mehr als nur die „Glätte“ einer Oberfläche. Sie ist ein entscheidender Einflussfaktor für Reibung, Verschleiß, Dichtheit, Haftung und Optik.

Ra liefert den Durchschnitt der Profilabweichungen – ideal für allgemeine Bewertungen.

Rz zeigt die Extreme – wichtig für funktionale Flächen.

Ein tiefes Verständnis dieser Werte ermöglicht es Ingenieuren, gezielte Oberflächenqualitäten zu definieren, die sowohl technisch als auch wirtschaftlich optimal sind.

Kurz gesagt:

Wer Rauheit versteht, kann Fertigungsqualität steuern – nicht nur messen.

FAQs zu Rauheit, Ra und Rz

1. Was ist der Unterschied zwischen Ra und Rz?

Ra ist der mittlere Rauheitswert, Rz beschreibt den Abstand zwischen höchsten Spitzen und tiefsten Tälern – also den realen Höhenunterschied.

2. Kann man Ra und Rz umrechnen?

Nicht exakt. Es gilt nur näherungsweise: Rz ≈ (4–10) × Ra, abhängig von der Oberflächenstruktur.

3. Wie misst man Rauheit?

Entweder mit einem Tastschnittgerät (mechanisch) oder optisch (z. B. Weißlichtinterferometer). Beide liefern normgerechte Werte.

4. Warum ist Rauheit so wichtig?

Weil sie Reibung, Verschleiß, Haftung und Dichtheit direkt beeinflusst – entscheidend für die Funktion vieler Bauteile.

5. Welche Rauheitswerte sind üblich?

Für geschliffene Flächen liegt Ra meist zwischen 0,1–0,8 µm, für polierte Flächen unter 0,05 µm, für gegossene oder gestrahlte Oberflächen über 3 µm.

.png)

.png)

.png)

Keine Kommentare:

Kommentar veröffentlichen

Hinweis: Nur ein Mitglied dieses Blogs kann Kommentare posten.