1. Einordnung in die Fertigungstechnik / Zerspanen

1.1 Zerspanung und DIN-Norm

Bohren, Senken und Reiben gehören zur Gruppe des „Spanens mit geometrisch bestimmter Schneide“. Laut DIN 8580 / 8589 werden sie in Teil 2 zusammengefasst: Alle drei Verfahren nutzen eine geschlossene kreisförmige Schnittbewegung und eine Vorschubbewegung entlang der Werkzeugachse.

Der Unterschied liegt hauptsächlich in der Zielsetzung und im Grad der Präzision:

-

Bohren ist primär ein Schruppverfahren, das auch ins Volle arbeiten kann.

-

Senken dient zur Nachbearbeitung: Entgraten, Kegelflächen, zylindrische Fasen.

-

Reiben bringt die höchste Genauigkeit und Oberflächengüte, korrigiert aber keine Lagefehler mehr.

1.2 Vergleich erreichbarer Genauigkeit

| Verfahren | Typische ISO-Toleranz | Oberflächenrauheit Rz (typisch) | Charakteristik |

|---|---|---|---|

| Bohren | IT15 bis IT11 (in Sonderfällen) | Rz ~ 80 µm | Grobe Bohrung, relativ geringe Genauigkeit |

| Senken | IT10 bis IT7 (in Abhängigkeit) | Rz ~ 20 µm | Nachbearbeitung der Bohrung, z. B. Entgraten |

| Reiben | IT6 bis IT5 | Rz ~ 8 µm | Feingang, höchste Präzision & Oberfläche |

Diese Tabelle verdeutlicht: Die Kombination aus Bohren → Senken → Reiben erlaubt, für viele Anwendungsfälle kosteneffizient eine sehr gute Präzision zu erzielen.

2. Bohren – Grundlagen und Details

2.1 Definition und Funktionsweise

Bohren ist ein spanabhebendes Verfahren, bei dem ein rotierendes Werkzeug – meist ein Spiralbohrer – entlang seiner Achse (Vorschub) in ein Werkstück eintaucht, um ein Loch zu erzeugen. Die Schnittbewegung ist kreisförmig, während die Vorschubbewegung linear entlang der Bohrachse erfolgt.

Das Besondere: Die Drehachse der Schneide bleibt konstant zum Werkstück, und nach einer vollen Umdrehung landet dieselbe Schneide wieder an derselben Stelle (nur tiefer).

2.2 Bohrwerkzeuge und Geometrien

Der Standard-Bohrer ist der Spiralbohrer. Die wichtigsten Merkmale sind:

-

Spitzenwinkel (meist 118°), wichtig zur Spanbildung und Zentrierung

-

Hauptschneiden (führen das Schneiden durch) und Nebenschneiden (glätten die Lochwand)

-

Spannuten, um Späne abzutransportieren und Kühlmittel zuzuführen

Je nach Werkstoff und gewünschten Eigenschaften wählt man unterschiedliche Drallwinkel (weichere Materialien → flacherer Drall, harte Werkstoffe → kleinerer Drallwinkel).

2.3 Betriebsparameter: Drehzahl, Schnittgeschwindigkeit, Vorschub

-

Die Schnittgeschwindigkeit beim Bohren ist relativ hoch, abhängig vom Material und Werkzeug. Beim Reiben ist sie deutlich niedriger.

-

Der Vorschub (kann in mm/U angegeben sein) hängt vom Bohrungsdurchmesser, Material und Werkzeug ab.

-

Die richtige Kombination ist entscheidend, um Überhitzung, Werkzeugverschleiß oder schlechte Oberflächen zu vermeiden.

2.4 Anwendungsfälle und Einschränkungen

-

Mit dem Bohren lassen sich Durchgangs- und Sackbohrungen herstellen.

-

Bohren ist relativ günstig und schnell, aber in Bezug auf Maß- und Formgenauigkeit sowie Oberfläche eingeschränkt.

-

Für präzise Anwendungen reicht Bohren allein oft nicht aus — hier kommen Senken und Reiben ins Spiel.

3. Senken – Die gezielte Nachbearbeitung

3.1 Was ist Senken?

Senken gehört ebenfalls zur Klasse Bohren/Senken/Reiben in DIN 8589. Es handelt sich um ein spanendes Verfahren, das zur Nach- oder Weiterbearbeitung bereits vorhandener Bohrungen verwendet wird. Ziel ist es, senkrechte Flächen (Plansenken), Kegelflächen (z. B. für Senkkopfschrauben), Entgraten oder zylindrische Fasen zu erzeugen.

3.2 Werkzeuge beim Senken

-

Versenker / Senkbohrer: Kegelsenker (für Schrauben, Nieten), Flachsenker (für glatte Flächen), Zapfensenker, Profilsenker.

-

Material meist Schnellarbeitsstahl oder Hartmetall.

-

Varianten: Aufstecksenker, Spiralsenker, kombinierte Werkzeuge.

3.3 Parameter und Besonderheiten beim Senken

-

Im Vergleich zum Bohren wird oft mit niedrigerer Schnittgeschwindigkeit gearbeitet, um bessere Oberflächen und geringeres Werkzeugverschleiß zu erzielen.

-

Der Vorschub kann variieren — oft geringer als beim Bohren, je nach Werkstoff und Werkzeug.

-

Beim Senken ist eine gute Werkzeugführung wichtig, um gleichmäßige Flächen und korrekte Winkel zu erhalten.

3.4 Typische Einsatzszenarien

-

Senkung für Schraubenköpfe (z. B. Senkkopf-Schrauben), damit der Schraubenkopf bündig sitzt

-

Entgraten von Bohrungskanten, um scharfe Kanten zu vermeiden

-

Fasenbearbeitung an Bohrungsrändern

-

Kombination mit Bohren & Reiben: Das Senken bereitet die Bohrung ideal vor für das anschließende Reiben.

4. Reiben – Feintuning mit Präzision

4.1 Definition & Zielsetzung

Das Reiben ist ein spanendes Fertigungsverfahren gemäß DIN 8589-2, bei dem bereits vorgefertigte Bohrungen mit geringer Spanungsdicke fein nachbearbeitet werden. Das Ziel: Maßgenauigkeit, Formgenauigkeit und eine hohe Oberflächengüte (Feingang).

Wichtig: Reiben kann keine Lagefehler mehr korrigieren — das heißt, die Bohrungsachse muss bereits sehr gut positioniert sein.

4.2 Verfahren und Varianten

Man unterscheidet vor allem:

-

Rundreiben für zylindrische Bohrungen

-

Profilreiben, z. B. für kegelige Passungen oder spezielle Innenformen

4.3 Werkzeug: Reibahle

-

Reibahlen bestehen meist aus Schnellarbeitsstahl oder Hartmetall.

-

Sie verfügen über einen vorderen Teil, der die Hauptspanungsarbeit verrichtet, und einen hinteren Teil, der die Fläche verfeinert.

-

Die ungleiche Zahnteilung verhindert Schwingungen und Rattermarken.

-

Es gibt einstellbare Reibahlen oder Reibahlen mit Führungsleisten.

4.4 Prozessparameter beim Reiben

-

Schnittgeschwindigkeit : typischerweise niedrig, z. B. 3 bis 28 m/min (je nach Material und Durchmesser)

-

Vorschub: oft im Bereich 0,04 mm bis 1,2 mm pro Umdrehung, abhängig von Material, Bohrungsdurchmesser und gewünschter Qualität.

-

Reibzugabe: der Unterschied zwischen Vorbohrungsdurchmesser und Endmaß (z. B. 0,1 mm – 0,6 mm, in Sonderfällen bis 0,8 mm)

-

Einsatz von Kühlschmierstoffen oder Schmierung ist essenziell, um Reibung, Wärme und Werkzeugverschleiß zu reduzieren.

4.5 Vorteile und Grenzen des Reibens

Vorteile:

-

Sehr hohe Maß- und Formgenauigkeit

-

Exzellente Oberflächenqualität

-

Geringe Nacharbeit nötig

Grenzen / Nachteile:

-

Keine Korrektur von Lagefehlern

-

Spanungsdicke ist stark begrenzt

-

Wenig Materialabtrag pro Durchgang möglich

-

Empfindlich gegenüber exakten Einstellungen und Führung

5. Prozesskette: Bohren → Senken → Reiben – optimaler Workflow

5.1 Logischer Ablauf und Einsatzreihenfolge

-

Vorbohren / Bohren: Erzeuge die grobe Bohrung mit ausreichendem Restmaß

-

Senken: Entgraten, Fasen erzeugen, Schraubensenkung

-

Reiben: Endmaß und Oberflächenfeinschliff

Durch diese Abfolge nutzt man die Vorteile jedes Verfahrens optimal: Bohren liefert schnelles Arbeiten, Senken bereitet die Geometrie vor, Reiben bringt die Feinheit.

5.2 Beispiel – Herstellung einer Durchgangsbohrung für Bolzenverbindung

-

Schritt 1: Bohren des Durchgangslochs für den Bolzen

-

Schritt 2: Senken an beiden Bohrungsöffnungen zum Entgraten

-

Schritt 3: Reiben zur Feinbearbeitung, Maßgenauigkeit und gute Oberfläche sicherstellen

5.3 Tipps für optimale Prozesssteuerung

-

Übermaß / Zugabe: Wähle ausreichende Reibzugabe, aber nicht zu groß

-

Passende Werkzeugführungen: Reibahlen müssen stabil geführt werden, um Auslenkung zu vermeiden

-

Optimale Kühlung & Schmierung: Gerade beim Reiben wichtig

-

Werkstoffkenntnis: Harte, spröde Werkstoffe benötigen oft geringere Vorschübe, spezielle Werkzeuge

-

Kontinuierliche Kontrolle: Zwischendurch messen, Justieren

6. Auswahl der Werkstoffe & Einflussfaktoren

6.1 Werkstoffe & Zerspanbarkeit

Je nach Material (z. B. Stahl, Aluminium, Messing, Gusseisen, Kunststoffe) variieren:

-

Werkzeugempfindlichkeit

-

Wärmeentwicklung

-

Spanverhalten

-

Empfohlene Schnitt- und Vorschubwerte

Weiche und duktilere Werkstoffe erlauben oft höhere Vorschübe; harte, spröde Werkstoffe erfordern schonendere Bearbeitung.

6.2 Werkzeugmaterialien & Beschichtungen

-

Schnellarbeitsstahl (HSS) – häufig genutzt

-

Hartmetall (HM) – für härtere Materialien

-

Beschichtungen (z. B. TiN, TiAlN) erhöhen Verschleißfestigkeit, reduzieren Reibung

6.3 Einfluss von Kühlschmierstoffen (KSS)

Die Wahl von KSS (Wasserlöslich, Öl oder Emulsion) beeinflusst:

-

Temperaturkontrolle

-

Späneabfuhr

-

Reibungsverhalten

-

Werkzeugstandzeit

Beim Reiben kann es sogar innere Kühlschmiermittelzufuhr geben, um optimale Schnittbedingungen zu gewährleisten.

7. Fehlerquellen & typische Probleme – und wie man sie vermeidet

7.1 Rattermarken / Schwingungen

-

Ungleichmäßige Zahnteilung bei Reibahlen hilft, Rattermarken zu vermeiden.

-

Falsche Werkzeugführung, instabile Aufspannung oder Resonanzen sind häufige Ursachen.

7.2 Werkzeugverschleiß & Überhitzung

-

Zu hohe Schnittgeschwindigkeit oder unzureichende Kühlung

-

Falsche Vorschubparameter

-

Abnutzung der Schneiden

7.3 Maßüberschreitung / Untermaß

-

Falsche Reibzugabe

-

Exzentrische Ausrichtung

-

Nicht gleichmäßiger Vorschub

7.4 Lochwelligkeit / ungleichmäßige Bohrung

-

Ungenügende Bohrqualität vor dem Reiben

-

Werkzeugversatz oder Führungsspiel

7.5 „Fressen“ / Materialanhaftung

-

Besonders bei Materialien wie Aluminium oder Kupfer möglich

-

Geeignete Werkzeugbeschichtungen, Schmiermittel oder Spanformer nötig

8. Praktische Tipps und Best Practices

-

Beginne mit einem stabilen Aufspannsystem und möglichst geringer Vibration

-

Vorbohren auf Untermaß, um die Reibzugabe zu sichern

-

Nutze geeignete Reibzugaben (z. B. 0,1 – 0,6 mm, abhängig vom Material)

-

Achte auf konstante Schmierung / Kühlung

-

Werkzeuge schärfen oder nachschleifen regelmäßig

-

Zwischendurch messen und kontrollieren

-

Bei Serienfertigung: Prozessüberwachung und Prozessstabilität sichern

9. Anwendung in der Praxis – Use Cases

-

Präzisionsbohrungen für Lagerbuchsen, Bolzenverbindungen

-

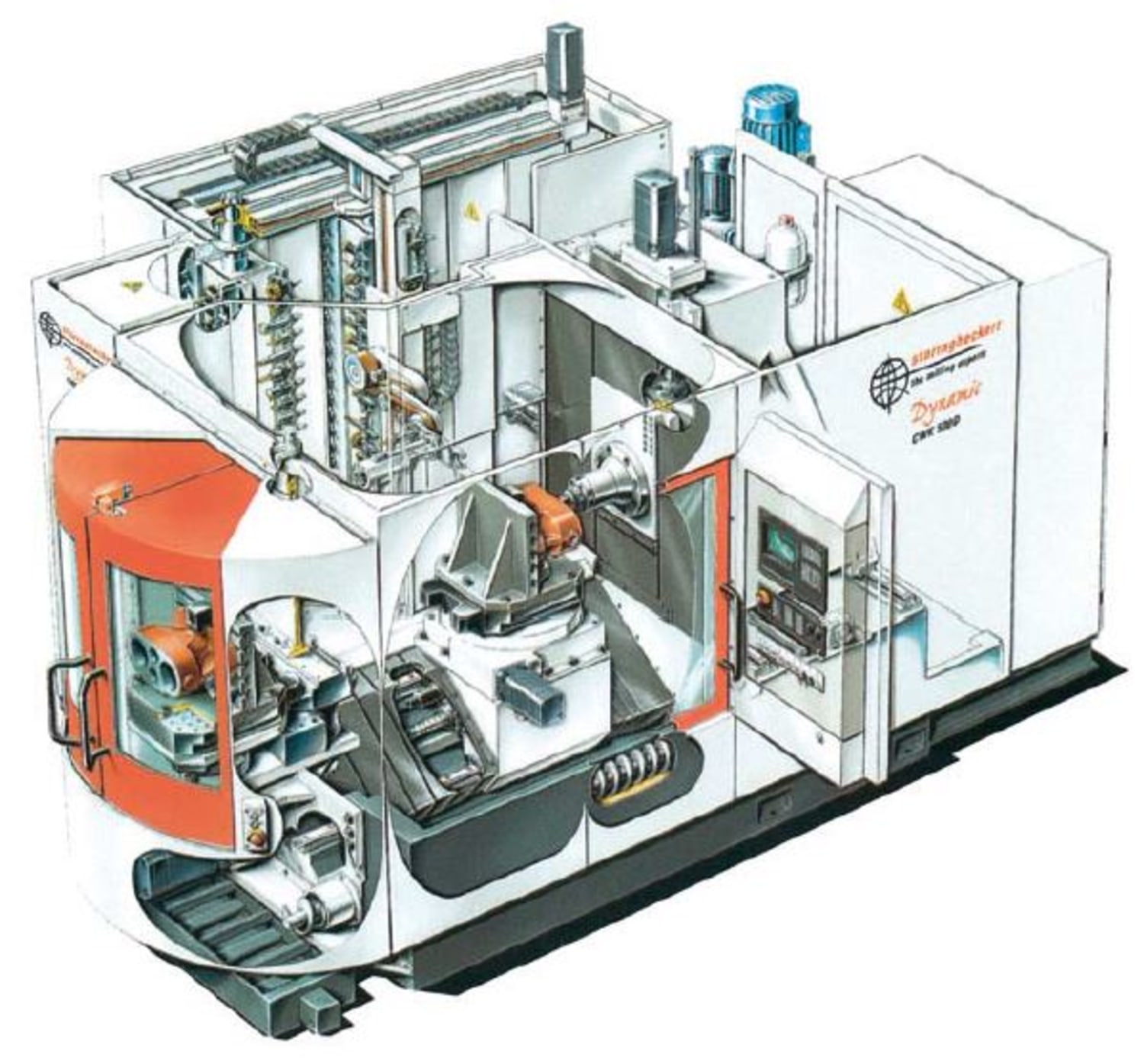

Passungen in Werkzeugmaschinen

-

Gehäusebearbeitung mit Schraubensenkungen

-

Feinmechanik, Maschinenbau, Automobilindustrie

Fazit

Bohren, Senken und Reiben sind drei eng miteinander verzahnte Verfahren, die in Kombination hervorragende Ergebnisse in der Fertigung ermöglichen. Bohren sorgt für schnellen Materialabtrag, Senken bereitet den Bohrungsrand vor, und Reiben bringt die finale Präzision. Wer die richtigen Werkzeuge, Parameter, Kühlung und Prozessführung beachtet, kann kleine Toleranzen, glatte Oberflächen und hohe Wiederholgenauigkeit realisieren.

Mit diesem Wissen hast du eine fundierte Grundlage, um technische Inhalte zu verfassen, Fertigungsprozesse zu optimieren oder einfach dein Verständnis dieser Kernverfahren der Zerspanung deutlich zu vertiefen.

.png)

.png)

.png)

.png)

Keine Kommentare:

Kommentar veröffentlichen

Hinweis: Nur ein Mitglied dieses Blogs kann Kommentare posten.