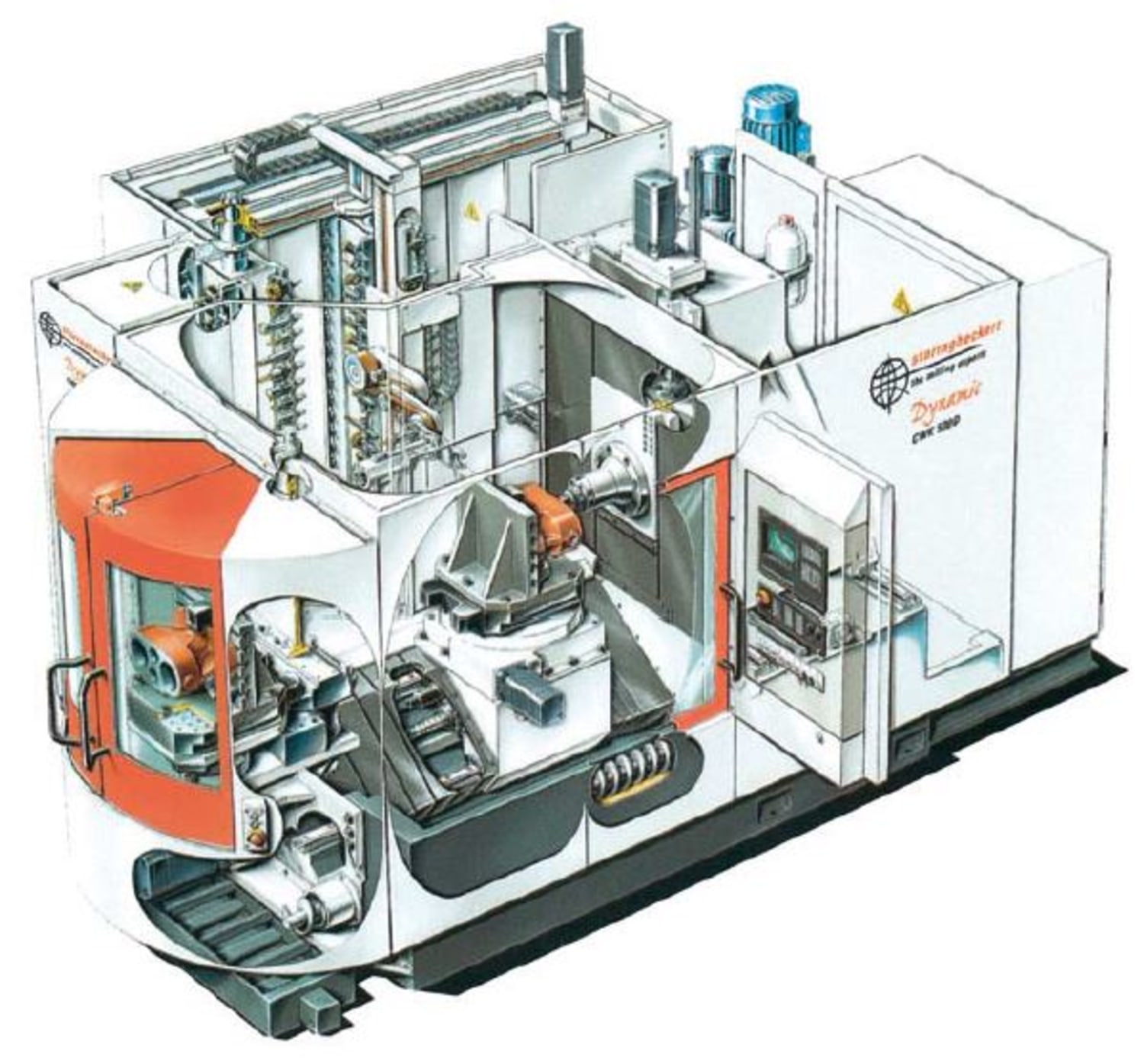

CNC-Fräsmaschine Aufbau: Ein Detaillierter Leitfaden

Eine CNC-Fräsmaschine (Computerized Numerical Control) ist ein hochpräzises Werkzeug, das zur automatisierten Bearbeitung von Werkstücken in verschiedenen Materialien eingesetzt wird. Diese Maschinen sind essenziell in der modernen Fertigung, da sie komplexe Formen und Designs mit hoher Genauigkeit und Wiederholbarkeit herstellen können. In diesem umfassenden Leitfaden werden wir den Aufbau und die Funktionsweise einer CNC-Fräsmaschine detailliert erläutern, die verschiedenen Komponenten untersuchen und auf die Arbeitsweise eingehen.

Grundlagen der CNC-Fräsmaschine

Eine CNC-Fräsmaschine basiert auf dem Prinzip der subtraktiven Fertigung, bei der Material von einem Rohling entfernt wird, um die gewünschte Form zu erzeugen. Im Gegensatz zu traditionellen Fräsmaschinen, die manuell bedient werden, erfolgt die Steuerung bei CNC-Maschinen computergestützt. Der Computer erhält seine Anweisungen über sogenannte G-Codes, die den Werkzeugpfad und die Bearbeitungsparameter definieren.

Komponenten einer CNC-Fräsmaschine

Der Aufbau einer CNC-Fräsmaschine besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um präzise und komplexe Bearbeitungen durchzuführen.

1. Maschinenbett

Das Maschinenbett ist die Basis der CNC-Fräsmaschine und trägt alle anderen Komponenten. Es ist in der Regel aus Gusseisen oder anderen stabilen Materialien gefertigt, um Vibrationen während des Betriebs zu minimieren und die Stabilität zu gewährleisten. Das Maschinenbett ist entscheidend für die Genauigkeit der Bearbeitung.

2. Führungen und Schlitten

Die Führungen und Schlitten dienen zur Bewegung des Werkstücks und des Werkzeugs in den verschiedenen Achsen. CNC-Fräsmaschinen verfügen typischerweise über drei bis fünf Achsen (X, Y, Z, und ggf. A und B), die eine präzise Positionierung ermöglichen. Die Führungen bestehen meist aus gehärtetem Stahl und sind mit Kugelumlaufspindeln oder Linearmotoren gekoppelt, um eine reibungslose und genaue Bewegung zu gewährleisten.

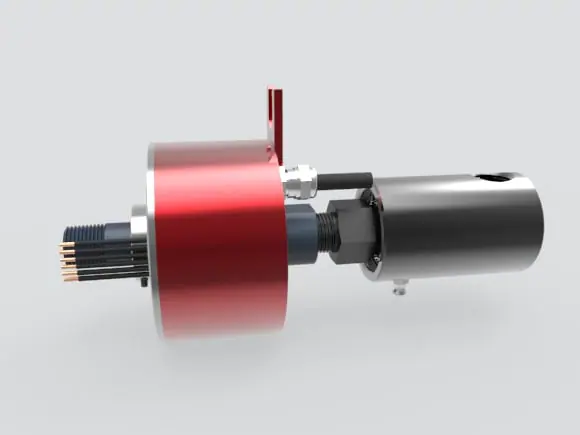

3. Spindel

Die Spindel ist das Herzstück der CNC-Fräsmaschine und treibt das Werkzeug an. Die Spindel dreht sich mit hoher Geschwindigkeit und überträgt die Schneidkraft auf das Werkstück. Die Spindeldrehzahl kann je nach Anforderung der Bearbeitung und des Materials variiert werden. Hochwertige Spindeln sind oft mit einer automatischen Werkzeugwechselfunktion ausgestattet, um die Effizienz zu steigern.

4. Werkzeughalter und Werkzeuge

Der Werkzeughalter befestigt die Schneidwerkzeuge an der Spindel. Die Auswahl des richtigen Werkzeugs ist entscheidend für die Qualität und Effizienz der Bearbeitung. Zu den gängigen Werkzeugtypen gehören Fräser, Bohrer, Reibahlen und Gewindebohrer, die je nach Bearbeitungsaufgabe ausgewählt werden.

5. Steuerungseinheit

Die Steuerungseinheit ist das Gehirn der CNC-Fräsmaschine. Sie interpretiert die G-Codes und steuert die Bewegungen der Achsen, die Drehzahl der Spindel und die Vorschubgeschwindigkeit. Moderne Steuerungseinheiten sind oft mit leistungsfähigen Prozessoren und umfangreicher Software ausgestattet, um auch komplexe Bearbeitungsaufgaben zu bewältigen.

6. Kühl- und Schmiermittelversorgung

Die Kühl- und Schmiermittelversorgung ist entscheidend, um die Lebensdauer der Werkzeuge zu verlängern und die Qualität der bearbeiteten Oberfläche zu verbessern. Das Kühlmittel verhindert eine Überhitzung des Werkzeugs und des Werkstücks, während das Schmiermittel die Reibung reduziert und die Werkzeugleistung optimiert.

7. Spannsystem

Das Spannsystem fixiert das Werkstück sicher auf dem Maschinentisch. Dies ist entscheidend, um Vibrationen zu minimieren und die Präzision der Bearbeitung zu gewährleisten. Spannsysteme können mechanisch, hydraulisch oder pneumatisch betrieben werden.

Arbeitsweise einer CNC-Fräsmaschine

Der Arbeitsprozess einer CNC-Fräsmaschine kann in mehreren Schritten beschrieben werden:

1. Vorbereitung und Programmierung

Zunächst wird das Werkstück vorbereitet und auf dem Maschinentisch eingespannt. Anschließend wird das Bearbeitungsprogramm erstellt, entweder durch direkte Eingabe der G-Codes oder durch die Verwendung von CAD/CAM-Software, die die gewünschten Formen und Konturen generiert und die entsprechenden Codes automatisch erstellt.

2. Einrichten der Maschine

Das Werkzeug wird in den Werkzeughalter eingespannt, und die Maschine wird eingerichtet. Dies umfasst die Einstellung der Nullpunkte (Referenzpunkte) für jede Achse, die Auswahl der geeigneten Werkzeuge und das Festlegen der Bearbeitungsparameter wie Drehzahl und Vorschub.

3. Bearbeitung

Sobald die Maschine eingerichtet und das Programm geladen ist, startet der Bearbeitungsprozess. Die Steuerungseinheit führt die Maschine präzise entlang des vorgegebenen Werkzeugpfads, während die Spindel das Material abträgt. Während des Prozesses überwacht die Steuerungseinheit kontinuierlich die Position der Achsen und passt die Bewegungen entsprechend an.

4. Nachbearbeitung und Inspektion

Nach Abschluss der Bearbeitung wird das Werkstück inspiziert, um sicherzustellen, dass es den Spezifikationen entspricht. Gegebenenfalls können Nachbearbeitungen wie Entgraten oder Polieren durchgeführt werden, um die Oberfläche zu verfeinern.

Vorteile der CNC-Fräsmaschine

Eine CNC-Fräsmaschine bietet zahlreiche Vorteile gegenüber traditionellen Fräsmaschinen:

- Hohe Präzision: CNC-Fräsmaschinen arbeiten mit extrem hoher Genauigkeit, was insbesondere bei der Herstellung komplexer Formen und enger Toleranzen wichtig ist.

- Automatisierung: Da die Maschinen computergesteuert sind, können sie ohne ständige Überwachung durch einen Bediener arbeiten. Dies reduziert die Arbeitskosten und erhöht die Effizienz.

- Wiederholbarkeit: Einmal programmierte Abläufe können beliebig oft wiederholt werden, ohne dass es zu Abweichungen kommt.

- Vielseitigkeit: CNC-Fräsmaschinen können eine Vielzahl von Materialien bearbeiten, darunter Metalle, Kunststoffe, Holz und Verbundwerkstoffe.

- Flexibilität: Durch die Möglichkeit, schnell zwischen verschiedenen Programmen zu wechseln, können CNC-Fräsmaschinen flexibel in der Produktion eingesetzt werden.

Anwendungsbereiche von CNC-Fräsmaschinen

CNC-Fräsmaschinen werden in einer Vielzahl von Industrien eingesetzt:

Automobilindustrie

In der Automobilindustrie werden CNC-Fräsmaschinen zur Herstellung von präzisen Teilen wie Motorblöcken, Getrieben und anderen mechanischen Komponenten verwendet.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind CNC-Fräsmaschinen unerlässlich für die Herstellung von hochpräzisen Bauteilen, die extremen Belastungen und Toleranzen standhalten müssen.

Medizintechnik

Die Medizintechnik nutzt CNC-Fräsmaschinen zur Herstellung von Implantaten, chirurgischen Instrumenten und anderen medizinischen Geräten, bei denen höchste Präzision gefordert ist.

Werkzeug- und Formenbau

Im Werkzeug- und Formenbau sind CNC-Fräsmaschinen entscheidend für die Herstellung von Formen und Werkzeugen, die in der Massenproduktion verwendet werden.

Fazit

Der Aufbau einer CNC-Fräsmaschine ist komplex und durchdacht, um eine präzise, automatisierte Bearbeitung von Werkstücken zu ermöglichen. Mit ihrer Vielseitigkeit und Genauigkeit sind CNC-Fräsmaschinen aus der modernen Fertigung nicht mehr wegzudenken. Die richtige Auswahl und Konfiguration der Maschine, kombiniert mit einer sorgfältigen Programmierung und Wartung, garantiert eine effiziente und präzise Produktion in einer Vielzahl von Industrien.

.png)

.png)

.jpg)

.png)

.png)

.png)

.png)

.png)

.png)